打樣機打樣

最傳統的也是最可靠的一種打樣方法。它使用與正式印刷機相似的設備、印版、紙張和油墨,但打樣機一般都是單色或雙色機(一次運行隻能得到一種或兩種顔色),自動化程度不高,需要很高的操作技能和經驗,而且必須事先制作印版,因此打樣機打樣效率低、需要恒溫恒濕環境控制、成本較高。這種打樣方法在中國、日本等國家應用廣泛。

簡易打樣

一種利用光化學反應獲得影像和彩色的打樣技術,主要有疊層膠片打樣和色粉打樣兩種。這兩種方法的共同特點是将分色網點膠片(如黃版)與附着在膠片或紙張底基上的感光高分子塗層疊合(采用抽真空的方法),通過分色加網膠片一側用紫外光源進行曝光,使曝光部分成為不可溶或失去黏着性,然後經過溶液顯影或色粉顯影,即可得到彩色影像。所不同的是,前者使用分别攜帶有黃、品紅、青、黑顔料的感光高分子塗層的四張膠片,将曝光、溶液顯影處理後的膠片疊合在一起即可得到一張透射型彩色樣張;後者使用一張與實際印刷品相同的紙張,将無色黏性高分子塗層(類似于不幹膠)附着在上面(采用專用的覆膜機),經過曝光、色粉顯影處理,重複四次,即可得到一張反射型彩色樣張。色粉打樣起始于20世紀70年代中期,在歐、美等國家應用廣泛,但由于成像過程與實際印刷過程相差甚遠,很難做到樣張與印刷品完全一緻。

數字打樣

不同于上述兩種方法,既不需要中介的分色網點膠片,也不需要印版。将數字印前系統(計算機)中生成的數字彩色圖像(又稱數字頁面或數字膠片)直接轉換成彩色樣張,即從計算機直接出樣張。數字打樣分為軟打樣和硬打樣。軟打樣是将數字頁面直接在彩色顯示器(如計算機顯示屏)上進行顯示,它能夠做到與計算機處理實時顯示,具有速度快、成本低的優點,但因為是加色法顯色原理,而且材質和觀察條件也與實際印刷品相差較遠,如今出現利用液晶顯示屏的軟打樣,已有改進。硬打樣如同計算機彩色噴繪一樣,直接将數字頁面轉換成彩色硬拷貝(采用噴墨打印、染料升華、熱蠟轉移、彩色靜電照相等成像技術)。由于計算機圖像處理和模拟、控制技術的進步,盡管紙張和呈色劑都與實際印刷不完全一樣,但數字硬打樣已經可以做到與實際印刷品效果非常接近,高質量的産品(如染料熱升華)可達到95%以上的完全一緻。

數字打樣是20世紀90年代初期才興起的打樣方法,但其快速、高效和直接數字轉換的特點與印刷技術數字化和網絡化的發展完全吻合,21世紀初已成為主要的打樣方法之一。

對比

這裡的對比指的是傳統打樣與數碼的對比,主要存在以下幾個方面的對比:

圖像再現性能

彩色圖像再現性能包括圖像(包括線條文字)的階調範圍(亦稱反差)、實地或飽和色的密度或色度、灰平衡、層次曲線的還原性(包括亮調、中間調、暗調層次再現和網點擴大率再現以及細膩的質感等。

無論哪種彩色管理軟件,通過測量需模拟印刷的标準文件色塊和所配打印機的标準文件色塊,分别得到ICC格式的數據,經彩色管理系統軟件計算,建立打樣過程所需的特性校準文件Profile。這樣,所有需打樣的頁面圖像文件(包括PS、TIFF格式文件RIP後的數據),隻要送至數碼打樣系統,就能輸出與後續印刷相匹配的打樣樣張。無論印刷用什麼樣的紙張(如銅版紙、膠版紙或者新聞紙,甚至塑料、卡紙等承印物)、什麼系列的油墨,數碼打樣系統均可模拟。如果說各種不同數碼打樣系統在打樣質量上還有微小差别的話,這主要反映了它們所配套的彩色管理軟件的性能差别。

傳統打樣技術,由于打樣機在速度、壓力、壓印方式等方面均與實際印刷不同,因此傳統打樣很難模拟實際印刷,印刷也很難追上傳統打樣的效果,而數碼打樣的樣張在實際使用中,印刷機操作人員普遍感到較易模拟,這是由于數碼打樣與印刷在整個色空間中的色差要小于傳統打樣與印刷之間的色差。

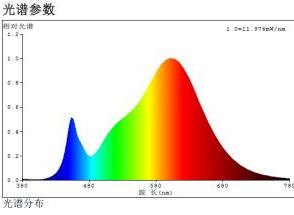

分辨率

由于數碼打樣系統通常采用噴墨打印或激光打印技術,一般輸出的是調頻網點或連續色調結構,因此隻要有600dpi以上的輸出分辨率,其打樣的樣張即可達到調幅網點150lpi的效果。大多數彩色打印機均可達到這樣的圖像分辨率。

新一代數碼打樣系統的RIP可以輸出與實際印刷效果一緻的調幅網點,因此要求打印機有更高的分辨率。EPSON噴墨打印機輸出分辨率最高可達2880dpi,HP噴墨打印機最高可達2400dpi,輸出與實際分辨率效果一緻的調幅網點圖像,是沒有問題的。當然從實際網點結構來看,樣張上的網點邊緣沒有實際印刷網點清晰,隻不過用網眼看不見這種微細差别,人們需要的是整個圖像的視覺分辨率與印刷相同即可。

傳統打樣有可能由于套印不準而造成圖像清晰度下降,而數碼打樣不存在套印不準的問題。

穩定性與一緻性

毫無疑問,由于數碼打樣系統是由數碼頁面文件直接送至打樣系統,在輸出樣張之前,全部由數碼信号控制和傳輸,因此無論何時輸出,哪怕時間相隔數周、數月甚至數年,同一電子文件輸出的效果是完全一緻。當然這種穩定性的前提是彩色打印機硬件性能,如噴墨的墨滴大小、墨水和承印我一能等保持一緻。

對于傳統膠印打樣技術,除了紙張、油墨、PS版應該保持穩定(實際上是很困難的)以及機械打樣設備的狀态(如版台“壓力”、紙台“壓力”、橡皮布和襯墊的高度、水輥和墨輥的壓力等)應保持正常外,傳統打樣的效果還受環境條件(溫度、濕度)、墨理.量及其均勻性、水墨平衡等諸多因素的影響,打樣過程中相連樣張的實地密度無法保持一緻,更不用說還取決于操作人員的水平等為因素了。

相對于傳統打樣,數碼打樣幾乎不受環境、設備、工藝等方面的影響,更不受操作人員的影響,其穩定性、一緻性十分理想,因此數碼打樣系統作為網絡打樣設備來使用,即人人可以使用數碼打樣系統輸出樣張。

輸出速度

很長時間以來,數碼打樣系統的輸出速度一直是該技術能否普及推廣的瓶頸。直到市場上出現大幅面、高分辨率噴墨打印機後,輸出一張大對開(102cm×78cm)720dpi樣張的時間,需要40分鐘以上,這還不包括RIP解釋的時間。同樣幅面、相同分辨率的樣張的輸出時間,有多種機型可在5分鐘之内完成,這樣的樣張輸出速度,遠遠快于傳統打樣的時間(一般單色打樣機完成四色大幅面打樣的時間需2小時左右)。之所以數碼打樣速度顯著加快,主要取決于多噴嘴噴墨打樣技術的開發和快速RIP打樣以及服務器,有的打樣服務器可以同時控制4台數碼打樣機。

打樣幅面

過去,一般高性能數碼打樣系統多為A3(八開)幅面。随着噴墨打印機硬件分辨率和速度的逐步提高、墨盒容量的加大、不停機更換墨盒技術的應用,大幅面輸出的噴墨打印機層出不窮,已有輸出幅寬達1.5米以上的數碼打樣系統,各種幅面的機型完全可以模拟各種印刷機幅的效果。

系統成本

傳統打樣系統不僅需要昂貴的打樣設備(進口單色打樣機均在100萬元以上,國産打樣機也需20萬元左右),而且還需配套的打樣室(50米2以上)、空調設備等,同時還需要輸出分色片、曬版的持支,打樣成本十分可觀。而數碼打樣系統的硬件隻有彩色打印機、控制計算機以及配套RIP和彩色管理軟件。一套大幅面(大對開)的數碼打樣系統,售價不超過12萬元。雖然耗材(如墨水、專用打印紙)還較貴,但輸出同樣幅面,同樣數量(以4張計算)的樣張,總成本仍比傳統打樣便宜。随着墨水成本的降低、仿專用打印紙的推廣,今後還将使用普通紙張經表面處理後在噴墨打印機上輸出,那麼數碼打樣系統的成本就可能降至非常低廉的水平。

同時,數碼打樣系統所占空間非常小,更不需要嚴格的環境條件。由于不經輸出分色片、曬版、機械打樣等工序,不僅大大縮短印前設計、制作、打樣的總周期,節省了大量的原材料,而且還可以避免一旦在傳統打樣後發現樣張錯誤,重新返工而造成工時和材料的浪費。數碼打樣系統則可以在原文件修改後,立即輸出樣張。

人員素質要求

傳統機械打樣(包括曬版工序)需要經驗豐富、素質較高的操作人員,在作業量大時,還需倒班換人,這不僅會帶來打樣樣張質量的不穩定(人為因素),而且也增加了生産成本。而數碼打樣系統一般不需要專人,隻要制作設計人員懂得正确使用打樣控制計算機即可。另外數碼打樣系統可以24小時不間斷地工作,所有這些都是傳統打樣不能比拟的。

可以肯定地說,數碼打樣替代傳統打樣已成為不可逆轉的發展趨勢。

對比表