簡介

刹車裝置是飛機的重要系統,它的功能直接關系到飛機的飛行安全。體現刹車裝置功能的關鍵是刹車盤的性能,飛機刹車盤是飛機實現制動和保證安全飛行最關鍵的部件之一,它是利用相對運動的接觸表面間所産生的擦阻力來達到制動的目的。刹車盤是飛機吸收動能的主體,在飛機着陸刹車過程中吸收飛機動能,将動能轉變為熱能并使其逸散的功能部件。在飛機着陸的刹車瞬間,摩擦熱可使刹車盤表面溫度高達1200℃以上,從而使刹車盤件沿厚度方向出現極陡的溫度梯度及很高的熱應力,并處于劇烈的熱沖擊狀态。随着現代航空科學技術和飛機制造業的發展,飛機的着陸速度和質量越來越大,因而對刹車盤的材料也提出了越來越高的要求。

随着現代航空技術的飛速發展,高速度高負荷軍民用飛機大量應用在社會生活中,這也對制動裝置提出了愈來愈苛刻的要求,多盤式結構的金屬刹車已逐漸難以滿足飛機制動性能的要求。而炭/炭複合材料出現後,因材料密度小,具有高比熱、高熱導和優良的高溫力學性能以及極好的摩擦磨損性能而備受關注。20世紀60年代末期,美國B.F.Goodrich公司在其超高溫公司成功地進行了炭/炭複合材料的研制。英國Dunlop公司于1968年開始研制炭/炭刹車裝置,成為世界上第一家生産炭/炭刹車盤的公司。同時期美國的Goodyear公司也開展了這方面的工作,制備出GY4000和GY5000的炭/炭複合材料。

炭/炭複合材料用作飛機刹車盤,是飛機制動技術上的重大突破,它不僅性能優良,而且使用壽命是金屬刹車盤的數倍。随着多年在刹車副結構、材料及制備工藝、抗氧化技術等方面的改進及發展,炭/炭複合材料航空刹車副的應用日益廣泛。現在已應用于幾乎所有的新型民用飛機和軍用飛機的刹車裝置中,成為炭/炭複合材料最重要的應用産品,占全世界炭/炭複合材料産品的90%以上。

炭/炭飛機刹車

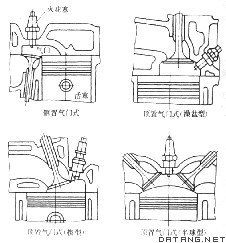

一般炭/炭複合材料的制備工藝根據緻密化手段的不同,分為液相浸漬法(通常簡稱浸漬法)和化學氣相沉積法(簡稱CVD法)兩種,但有時也把兩種方法結合起來使用。圖1給出了三種工藝路徑,習慣上稱①為樹脂炭化法;②為CVD法,③為瀝青炭化法。聯合使用時,有先用CVD,然後用②或③補充增密;也有先用浸漬,然後再用CVD方法增密的。

樹脂炭化法

樹脂法是用含碳有機物對預制體進行浸漬,然後固化并在惰性氣氛下炭化、石墨化,形成一種炭纖維增強樹脂炭複合材料的方法。早期的炭/炭複合材料制備即用此辦法,經過浸漬一固化一炭化一石墨化過程後,複合材料仍為疏松結構,内部含有大量孔隙、空洞,需反複進行浸漬一固化一炭化一石墨化,使複合物孔隙逐漸被充滿,密度逐步提高,從而達到所需要的性能。用于飛機刹車盤的炭/炭複合材料緻密化的樹脂很少,主要有熱固性樹脂和瀝青兩大類,選擇時要考慮這些母體材料的黏度、殘炭率、碳結構,對複合材料性能尤其是摩擦磨損性能影響等因素。

樹脂法的優點是采用常見的模壓技術,容易制得緻密、尺寸穩定的制品。缺點是工藝複雜,制品易産生纖維裂紋、分層等缺陷。

CVD法

CVD法是将甲烷、丙烯等碳氫氣體于900~1100℃進行熱分解,沉積在預制體的孔隙中形成炭纖維增強沉積炭複合材料的一類方法。在沉積炭之前,碳氫氣體先分解生成一些活性基團,然後再與預制體纖維表面接觸并沉積。為了得到緻密的炭/炭複合材料,在沉積過程中必須使這些活性基團擴散到預制體的孔隙内部。如果碳氫氣體在通過預制體之前分解生成涪陛基團的速率太快,容易形成表面塗層,即俗稱的“結殼”,對進一步滲透到内部不利。為了繼續增密,必須用機械加工方法去除表面塗層,用高溫處理的方法打開“瓶頸”型閉口孔隙。

CVD法包括等溫法、熱梯度法、壓差法、脈沖法、等離子體輔助CVD法。

混合法

樹脂法預制體容易成形,CVD緻密化處理的炭/炭複合處理性能高,在此基礎上發展了混合法,即在預制體進行樹脂法緻密化後再用CVD工藝處理。典型過程為炭纖維預制體預成形一浸漬固化炭化一CVD(反複多次)一高溫石墨化處理一産品。

刹車盤對比

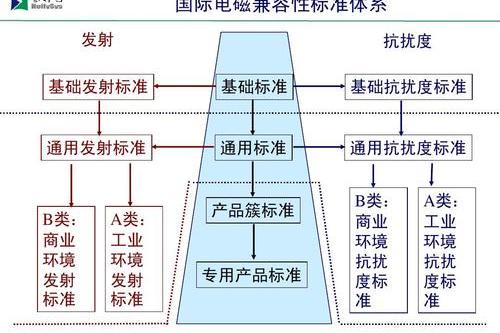

炭/炭複合材料有高的熔化熱,高溫下的高強度和化學穩定性及良好的抗熱震性能等,使之成為極熱環境下的高性能結構材料。對于飛機來說,炭/炭複合材料也是很理想的摩擦材料,因為它與粉末冶金摩擦材料相比,具有獨特的性能。圖2為二者的性能對比表,以下就二者的性能特征進行比較。

(1)材料的密度小,可顯著減少刹車盤的結構質量

炭/炭刹車盤的密度為1.5~1.9g/cm3,鋼的密度為7.8g/cm3,金屬陶瓷摩擦材料的密度為4~6g/cm3。與鋼刹車(金屬陶-鋼)相比,采用炭/炭刹車可使飛機有明顯的減重效果見圖3。

以“協和号”飛機為例,采用粉末冶金材料制造的熱庫約為173kg,而采用炭/炭複合材料制造的熱庫重約45kg,每個刹車裝置可減重60%,每架飛機可減重544kg。這種減重比率對于飛行器的設計及使用,具有明顯的先進性。

(2)材料耐磨性優異,刹車盤使用壽命長

飛機刹車盤的磨損主要是由于刹車過程中的高溫和高應力狀态引起,即所謂熱磨損。炭/炭複合材料刹車盤,具有優異的高溫熱穩定性,在1200~1500℃條件下,其強度不但不降低,反而有所提高,所以高溫耐磨性好;同時,由于熱膨脹系數小,導熱性能好,抗熱震能力強,所以刹車盤不易産生熱翹曲變形及表面龜裂現象,提高了刹車盤的使用壽命,比粉末冶金刹車盤壽命提高3~4倍。國外廠家稱炭/炭刹車盤使用壽命可達3000次起落。

(3)穩定的動摩擦因數,抗卡滞及抗黏着性能優良

由于炭/炭刹車盤的耐熱性強,表面不易出現黏着、剝落等現象,刹車過程中無卡滞,刹車力矩平穩。

(4)簡化刹車盤設計

由于采用全碳結構刹車盤,不需要附加摩擦襯片、連接件和刹車骨架等,可以簡化設計,減少加工工序。圖4為A300炭/炭刹車盤與波音747粉末冶金刹車盤。

(5)熱膨脹系數小,比熱容高(鐵的兩倍),導熱率高

炭、炭刹車盤抗卡滞能力強,刹車過程平穩可靠。這是由于炭、炭複合材料高溫強度高,刹車盤表面不易出現熔化、剝落和龜裂等現象發生。利于吸收制動中所産生的大量熱,并且易于吸收和散熱。同時這種刹車盤副單位質量吸收熱量能力大,制動平穩,實現減重節能的效果。

(6)炭/炭刹車盤工作溫度高

由于炭/炭複合材料的耐熱溫度高達2700℃以上(碳在石墨狀态下,隻有加熱到4000℃才能熔化,隻有加熱到2500℃以上才能測出其塑性變形,在常壓下加熱到3000℃時碳才開始升華),且高溫力學性能優良,所以炭/炭刹車盤的使用工作溫度高達2000℃以上。

基于以上高溫下良好而穩定的摩擦磨損等性能特點,炭/炭複合材料刹車盤在軍用飛機和民航飛機上得到了廣泛應用,部分或者全部取代了金屬基刹車片。

圖5展示了民航飛機的炭/炭刹車盤使用量。在世界大型客機中,如波音系列:Boeing747-400、Boeing757、Boeing767-300、Boeing777等;空中客車系列的A300、A310、A320、A330、A340、A380等;麥道系列的MD90、MD11等;福克系列:F100、Bael46、運7-200A等。還有大量的軍用飛機采用炭/炭刹車盤,如美國的F14、F15B、F16、F18等,英國的鹞式戰鬥機、法國的幻影系列戰鬥機等。