SPC

概念

正統計過程控制(SPC,Staistical Process Control)是一種制造控制方法,是将制造中的控制項目,依其特性所收集的數據,通過過程能力的分析與過程标準化,發掘過程中的異常,并采取改善措施,使過程恢複正常的方法。

利用統計的方法來監控制程的狀态,确定生産過程在管制的狀态下,以降低産品品質的變異。SPC能解決之問題1.經濟性:有效的抽樣管制,不用全數檢驗,不良率,得以控制成本。使制程穩定,能掌握品質、成本與交期。2.預警性:制程的異常趨勢可即時對策,預防整批不良,以減少浪費。3.分辨特殊原因:作為局部問題對策或管理階層系統改進之參考。4.善用機器設備:估計機器能力,可妥善安排适當機器生産适當零件。5.改善的評估:制程能力可作為改善前後比較之指标。

目的

- 對過程做出可靠有效的評估;确定過程的統計控制界限,判斷過程是否失控和過程是否有能力;為過程提供一個早期報警系統,及時監控過程的情況以防止廢品的發生;減少對常規檢驗的依賴性,定時的觀察以及系統的測量方法替代了大量的檢測和驗證工作。

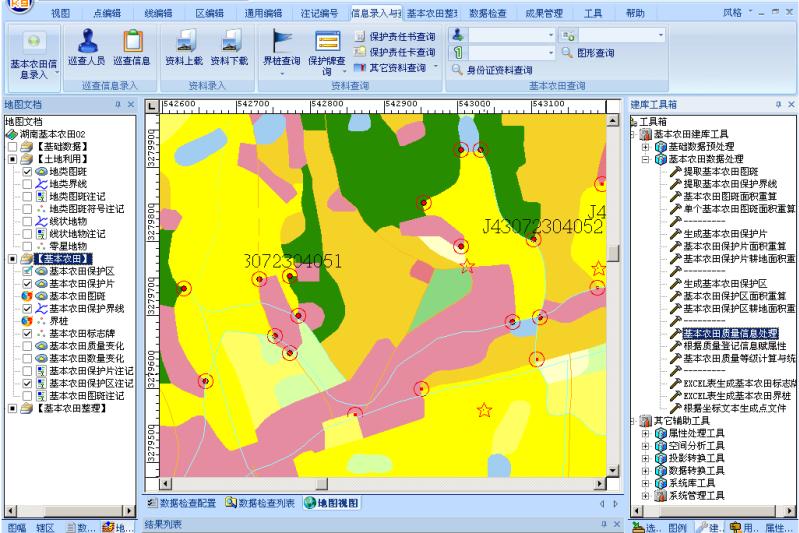

計算表

MSA

測量系統分析(MSA)是對每個零件能夠重複讀數的測量系統進行分析,評定測量系統的質量,判斷測量系統産生的數據可接受性。

MSA(MeasurementSystemAnalysis)使用數理統計和圖表的方法對測量系統的分辨率和誤差進行分析。以評估測量系統的分辨率和誤差對于被測量的參數來說是否合适,并确定測量系統誤差的主要成分。

在日常生産中,我們經常根據獲得的過程加工部件的測量數據去分析過程的狀态、過程的能力和監控過程的變化;那麼,怎麼确保分析的結果是正确的呢?我們必須從兩方面來保證:

1.是确保測量數據的準确性/質量,使用測量系統分析(MSA)方法對獲得測量數據的測量系統進行評估;

2.是确保使用了合适的數據分析方法,如使用SPC工具、試驗設計、方差分析、回歸分析等。

MSA的目的:

了解測量過程,确定在測量過程中的誤差總量,及評估用于生産和過程控制中的測量系統的充分性。MSA促進了解和改進(減少變差)。

MSA使用數理統計和圖表的方法對測量系統的分辨率和誤差進行分析,以評估測量系統的分辨率和誤差對于被測量的參數來說是否合适,并确定測量系統誤差的主要成分。

FMEA

在設計和制造産品時,通常有三道控制缺陷的防線:避免或消除故障起因、預先确定或檢測故障、減少故障的影響和後果。FMEA正是幫助我們從第一道防線就将缺陷消滅在搖籃之中的有效工具。FMEA是一種可靠性設計的重要方法。它實際上是FMA(故障模式分析)和FEA(故障影響分析)的組合。它對各種可能的風險進行評價、分析,以便在現有技術的基礎上消除這些風險或将這些風險減小到可接受的水平。及時性是成功實施FMEA的最重要因素之一,它是一個“事前的行為”,而不是“事後的行為”。為達到最佳效益,FMEA必須在故障模式被納入産品之前進行。

FMEA實際是一組系列化的活動,其過程包括:找出産品/過程中潛在的故障模式;根據相應的評價體系對找出的潛在故障模式進行風險量化評估;列出故障起因/機理,尋找預防或改進措施。由于産品故障可能與設計、制造過程、使用、承包商/供應商以及服務有關,因此FMEA又細分為設計FMEA、過程FMEA、使用FMEA和服務FMEA四類。其中設計FMEA和過程FMEA最為常用。

FMEA的目的

1)能夠容易、低成本地對産品或過程進行修改,從而減輕事後修改的危機。

2)找到能夠避免或減少這些潛在失效發生的措施。

APQP

産品質量先期策劃(或者産品質量先期策劃和控制計劃)是QS9000/TS16949質量管理體系的一部分。定義及其他知識點:産品質量策劃是一種結構化的方法,用來确定和制定确保某産品使顧客滿意所需的步驟。産品質量策劃的目标是促進與所涉及每一個人的聯系,以确保所要求的步驟按時完成。有效的産品質量策劃依賴于高層管理者對努力達到使顧客滿意這一宗旨的承諾。

PPAP

PPAP生産件批準程序(Production part approval process) 為一種實用技術,其目的是在第一批産品發運前,通過産品核準承認的手續,驗證由生産工裝和過程制造出來的産品符合技術要求。

PPAP生産件提交保證書:主要有生産件尺寸檢驗報告;外觀檢驗報告;功能檢驗報告;材料檢驗報告; 外加一些零件控制方法和供應商控制方法;主要是制造型企業要求供應商在提交産品時做PPAP文件及首件,隻有當PPAP文件全部合格後才能提交;當工程變更後還須提交報告。

PPAP是對生産件的控制程序,也是對質量的一種管理方法。

PPAP的目的

1)确定供方是否已經正确理解了顧客工程設計記錄和規範的所有要求。

2)并且在執行所要求的生産節拍條件下的實際生産過程中,具有持續滿足這些要求的潛能。