簡介

聚合方法是為了完成聚合反應而确立的,聚合機理不同,所采用的聚合方法也不同。從聚合物的合成看,第一步是化學合成路線的研究,主要是聚合反應機理、反應條件(如引發劑、溶劑、溫度、壓力、反應時間等)的研究;第二步是聚合工藝條件的研究,主要是聚合方式、原料精制、産物分離及後處理研究。聚合方法的研究雖然與聚合反應工程密切相關,但與聚合反應機理亦有很大關聯。

相同的反應機理如聚合反應動力學、自動加速效應、鍊轉移反應等在不同的聚合方法中有不同的表現,因此單體和聚合反應機理相同但采用不同聚合方法所得産物的分子結構、相對分子質量分布等往往有很大差别。為滿足不同的制品性能,工業上一種單體采用多種聚合方法十分常見。如同樣是苯乙烯自由基聚合(相對分子量質量10萬~40萬,相對分子量分布2~4),用于擠塑或注塑成型的通用型聚苯乙烯(GPS)多采用本體聚合,可發型聚苯乙烯(EPS)主要采用懸浮聚合,而高抗沖聚苯乙烯(HIPS)則是采用溶液聚合-本體聚合聯用。

分類

聚合方法本身沒有嚴格的分類标準,它是以體系自身的特征為基礎确立的,相互間既有共性又有個性,從不同的角度出發可以有不同的劃分。連鎖聚合采用的聚合方法有本體聚合、懸浮聚合、溶液聚合和乳液聚合,進一步看,由于自由基相對穩定,因而自由基聚合可以采用上述四種聚合方法;離子聚合則由于活性中心對雜質的敏感性而多采用溶液聚合或本體聚合;逐步聚合采用的聚合方法有熔融縮聚、溶液縮聚、界面縮聚和固相縮聚。上面所介紹的聚合方法種類,主要是以體系組成為基礎劃分的。如以最常用的相容性為标準,則本體聚合、溶液聚合、熔融縮聚和溶液縮聚可歸為均相聚合;懸浮聚合、乳液聚合、界面縮聚和固相縮聚可歸為非均相聚合。

本體聚合

是單體本身在引發劑或光、熱、輻照等作用下的聚合,它的特點是組分簡單,通常隻含單體和少量引發劑,所以操作簡便,産物純淨,缺點是聚合熱不易排除。工業上應用自由基本體聚合生産的聚合物品種主要有聚甲基丙烯酸甲酯(有機玻璃、見聚甲基丙烯酸酯)、高壓聚乙烯和聚苯乙烯。

溶液聚合

是單體、引發劑(或催化劑)溶于适當溶劑中進行的聚合,其優點是體系粘度低,傳熱快,聚合溫度容易控制。缺點是聚合物的聚合度比較低,混入的少量溶劑不易除去,産物純度較差,此外由于使用溶劑和增添回收溶劑的設備,使生産成本提高。工業上,溶液聚合主要用于直接使用聚合物溶液的場合,如乙酸乙烯酯甲醇溶液聚合直接用于制聚乙烯醇,丙烯腈溶液聚合直接用于紡絲,丙烯酸酯溶液聚合直接用于制備塗料或膠粘劑等。

懸浮聚合

是溶解有引發劑的單體被攪拌成小液滴,在水介質中進行的聚合。由于是在大量水介質中進行聚合,容易散熱,産熱為0.1毫米左右的小顆粒,容易分離、洗滌,因此純度較高。缺點是聚合過程中聚合物容易粘結在釜壁上,需要定時開蓋清釜,所以不能連續生産。如果采用水溶性引發劑(如過氧化氫),并在大量有機分散劑存在下聚合,就得到粒烴為 0.5~10微米的聚合物,其顆粒大小介于典型的懸浮聚合和乳液聚合之間,稱為分散聚合。懸浮聚合主要用于生産聚氯乙烯、聚苯乙烯和聚甲基丙烯酸甲酯。分散聚合主要用于生産膠粘劑、水性漆和塗料。

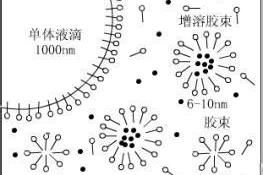

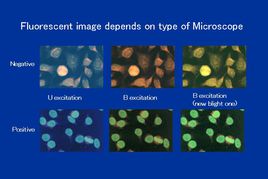

乳液聚合

是單體借助乳化劑的作用分散在溶解有引發劑的水介質中,形成乳液後再進行的聚合。由于存在乳化劑,單體主要在乳膠粒内聚合,速率快,分子量大。此外,大量水作介質也容易散熱。缺點是包藏在聚合物顆粒中的乳化劑不易除去,影響性能,特别是電性能較差。采用乳液聚合生産的品種主要有丁苯橡膠、氯丁橡膠、丁腈橡膠和聚氯乙烯膠乳。

熔融縮聚

在體系中隻有單體和少量催化劑,在單體和聚合物熔點以上(一般高于熔點10~25℃)進行的縮聚反應稱為熔融縮聚(melt polycondensation)。熔融縮聚的反應溫度比鍊式聚合高得多,一般在200℃以上。對于室溫反應速率小的縮聚反應,提高反應溫度有利于加快反應,縮短反應時間。缺點是由于反應溫度高,在縮聚反應中經常發生各種副反應,如環化反應、裂解反應、氧化降解、脫羧反應等。工業上合成滌綸、酯交換法合成聚碳酸酯,聚酰胺等,采用的都是熔融縮聚。

界面縮聚

單體處于不同的相态中,在相界面處發生的縮聚反應稱界面縮聚(interfacial polycondensation)。界面縮聚具有以下特點:①複相反應,②反應溫度低、不可逆,③反應速率為擴散控制過程,④相對分子質量對配料比敏感性小。缺點是活性高的單體如二元酰氯合成成本高,反應中需要回收大量的溶劑以及設備體積龐大。工業上在胺類催化劑的作用下,将雙酚A鈉鹽水溶液與光氣有機溶劑在室溫以上反應合成聚碳酸酯,新型的聚間苯二甲酰間苯二甲酰胺也是采用界面縮聚制備。

溶液縮聚

單體、催化劑在溶劑中進行的縮聚反應稱為溶液縮聚(solution polycondensation)。其優點是體系粘度低,傳熱快,聚合溫度容易控制。缺點是溶劑的回收增加了成本,使工藝控制複雜,且存在三廢問題。溶液縮聚在工業上應用規模僅次于熔融縮聚。采用溶液縮聚生産的産品有聚芳酰亞胺、聚砜、聚苯醚、油漆、塗料等。

固相縮聚

在原料(單體及聚合物)熔點或軟化點以下進行的縮聚反應稱固相縮聚或固态縮聚(solid phase polycondensation)。其優點是在制備高相對分子質量、高純度的聚合物以及高熔點縮聚物、無機縮聚物、熔點以上容易分解的單體的縮聚物有獨特的優勢。缺點是反應速率低、反應時間長、擴散控制過程以及有明顯自催化作用。尚處于研究階段,工業化産品較少。

聚合方法的選擇

一種聚合物可以通過幾種不同的聚合方法進行合成,聚合方法的選擇主要取決于所要合成聚合物的性質和形态、相對分子質量和相對分子質量分布等。實驗及生産技術已發展到可以用幾種不同的聚合方法合成出同樣的産品,這時産品質量好、設備投資少、生産成本低、三廢污染小的聚合方法将優先發展。

鍊式聚合方法的比較和選擇