定義

高溫合金是指以鐵、鎳、钴為基,能在600℃以上的高溫及一定應力作用下長期工作的一類金屬材料;并具有較高的高溫強度,良好的抗氧化和抗腐蝕性能,良好的疲勞性能、斷裂韌性等綜合性能。高溫合金為單一奧氏體組織,在各種溫度下具有良好的組織穩定性和使用可靠性。

基于上述性能特點,且高溫合金的合金化程度較高,又被稱為“超合金”,是廣泛應用于航空、航天、石油、化工、艦船的一種重要材料。按基體元素來分,高溫合金又分為鐵基、鎳基、钴基等高溫合金。鐵基高溫合金使用溫度一般隻能達到750~780℃,對于在更高溫度下使用的耐熱部件,則采用鎳基和難熔金屬為基的合金。 鎳基高溫合金在整個高溫合金領域占有特殊重要的地位,它廣泛地用來制造航空噴氣發動機、各種工業燃氣輪機最熱端部件。

發展曆史

1、國際發展

從20世紀30年代後期起,英、德、美等國就開始研究高溫合金。第二次世界大戰期間,為了滿足新型航空發動機的需要,高溫合金的研究和使用進入了蓬勃發展時期。40年代初,英國首先在80Ni-20Cr合金中加入少量鋁和钛,形成γ'相以進行強化,研制成第一種具有較高的高溫強度的鎳基合金。同一時期,美國為了适應活塞式航空發動機用渦輪增壓器發展的需要,開始用Vitallium钴基合金制作葉片。

此外,美國還研制出Inconel鎳基合金,用以制作噴氣發動機的燃燒室。以後,冶金學家為進一步提高合金的高溫強度,在鎳基合金中加入鎢、钼、钴等元素,增加鋁、钛含量,研制出一系列牌号的合金,如英國的“Nimonic”,美國的“Mar-M”和“IN”等;在钴基合金中,加入鎳、鎢等元素,發展出多種高溫合金,如X-45、HA-188、FSX-414等。由于钴資源缺乏,钴基高溫合金發展受到限制。

40年代,鐵基高溫合金也得到了發展,50年代出現A-286和Incoloy901等牌号,但因高溫穩定性較差,從60年代以來發展較慢。蘇聯于1950年前後開始生産“ЭИ”牌号的鎳基高溫合金,後來生産“ЭП”系列變形高溫合金和ЖС系列鑄造高溫合金。70年代美國還采用新的生産工藝制造出定向結晶葉片和粉末冶金渦輪盤,研制出單晶葉片等高溫合金部件,以适應航空發動機渦輪進口溫度不斷提高的需要。

發展至今,國際市場每年高溫金屬合金消費量在30萬噸,廣泛應用于各個領域:過去多年,全球航天業對新能源飛機需求旺盛,空客與波音已有超萬架此類飛機等待交付。而精密機件公司是全球高溫合金複雜金屬零部件和産品制造的龍頭企業,也為航空航天、化學加工、石油和天然氣的冶煉以及污染的防治等行業提供所需的鎳钴等高溫合金。精密機件公司就是波音、空客、勞斯萊斯、龐巴迪等軍工航天企業的指定零配件制造商。

2、國内發展

自1956年第一爐高溫合金GH3030試煉成功,迄今為止,中國高溫合金的研究、生産和應用已曆經60年的發展曆程。60年的高溫合金發展可以分為三個階段。

第一個階段:從1956年至20世紀70年代初是中國高溫合金的創業和起始階段。本階段主要是仿制前蘇聯高溫合金為主體的合金系列,如:GH4033,GH4049,GH2036,GH3030,K401和K403等。

第二個階段:從20世紀70年代中至90年代中期,是中國高溫合金的提高階段。主階段主要試制歐美型号的發動機,提高高溫合金生産工藝技術和産品質量控制。

第三階段:從20世紀90年代中至今,是中國高溫合金的全新發展階段。本階段主要是應用和開發了一批新工藝,研制和生産了一系列高性能、高檔次的新合金。

中國的高溫合金研究主要研究單位是鋼鐵研究總院、北京航空材料研究院、中國科學院金屬研究所、北京科技大學、東北大學、西北工業大學等,主要生産企業有:中航工業、鋼研高納、煉石有色、撫順特鋼、高鋼特鋼和第二重型機械集團萬航模鍛廠(二重)等。在此基礎上,中國已具備了高溫合金新材料、新工藝自主研發和研究的能力。

雖然高溫金屬合金材料在中國已發展近60年,但行業發展仍處于成長期。由于高溫金屬合金材料領域具有較高技術含量,該行業企業擁有較深護城河。中國高溫金屬合金每年需求量在2萬噸以上,國内年生産量在1萬噸左右,市場容量超過80億元,其中進口占比較大。未來20年中國各類軍機采購需求在2800架左右,民用飛機采購數量在5400架左右,對應的高溫合金需求在1500億以上,再加上500億的燃氣輪機需求,僅高溫合金空間一項就有2000億的市場空間即将打開。

中國生産能力與需求相比存在兩個缺口:

(1)生産能力不足。中國高溫合金生産企業數量有限,生産能力與需求之間存在較大缺口,在燃氣輪機、核電等領域的高溫合金主要還依賴進口。

(2)高端産品難以滿足應用需求。中國的高溫合金生産水平與美國、俄羅斯等國有着較大差距,随着中國研制更高性能的航空航天發動機,高溫合金材料在供應上存在無法滿足應用需求的現象。

制備工藝

1、鑄造冶金工藝

各種先進鑄件制造技術和加工設備在不斷開發和完善,如熱控凝固、細晶工藝、激光成形修複技術、耐磨鑄件鑄造技術等,原有技術水平不斷提高完善從而提高各種高溫合金鑄件産品的質量一緻性和可靠性。

不含或少含鋁、钛的高溫合金,一般采用電弧爐或非真空感應爐冶煉。含鋁、钛高的高溫合金如在大氣中熔煉時,元素燒損不易控制,氣體和夾雜物進入較多,所以應采用真空冶煉。為了進一步降低夾雜物的含量,改善夾雜物的分布狀态和鑄錠的結晶組織,可采用冶煉和二次重熔相結合的雙聯工藝。冶煉的主要手段有電弧爐、真空感應爐和非真空感應爐;重熔的主要手段有真空自耗爐和電渣爐。

固溶強化型合金和含鋁、钛低(鋁和钛的總量約小于4.5%)的合金錠可采用鍛造開坯;含鋁、钛高的合金一般要采用擠壓或軋制開坯,然後熱軋成材,有些産品需進一步冷軋或冷拔。直徑較大的合金錠或餅材需用水壓機或快鍛液壓機鍛造。

2、結晶冶金工藝

為了減少或消除鑄造合金中垂直于應力軸的晶界和減少或消除疏松,近年來又發展出定向結晶工藝。這種工藝是在合金凝固過程中使晶粒沿一個結晶方向生長,以得到無橫向晶界的平行柱狀晶。實現定向結晶的首要工藝條件是在液相線和固相線之間建立并保持足夠大的軸向溫度梯度和良好的軸向散熱條件。此外,為了消除全部晶界,還需研究單晶葉片的制造工藝。

3、粉末冶金工藝

粉末冶金工藝,主要用以生産沉澱強化型和氧化物彌散強化型高溫合金。這種工藝可使一般不能變形的鑄造高溫合金獲得可塑性甚至超塑性。

4、強度提高工藝

⑴固溶強化

加入與基體金屬原子尺寸不同的元素(鉻、鎢、钼等)引起基體金屬點陣的畸變,加入能降低合金基體堆垛層錯能的元素(如钴)和加入能減緩基體元素擴散速率的元素(鎢、钼等),以強化基體。

⑵ 沉澱強化

通過時效處理,從過飽和固溶體中析出第二相(γ’、γ"、碳化物等),以強化合金。γ‘相與基體相同,均為面心立方結構,點陣常數與基體相近,并與晶體共格,因此γ相在基體中能呈細小顆粒狀均勻析出,阻礙位錯運動,而産生顯著的強化作用。γ’相是A3B型金屬間化合物,A代表鎳、钴,B代表鋁、钛、铌、钽、釩、鎢,而鉻、钼、鐵既可為A又可為B。鎳基合金中典型的γ‘相為Ni3(Al,Ti)。

γ’相的強化效應可通過以下途徑得到加強:

①增加γ‘相的數量;

②使γ’相與基體有适宜的錯配度,以獲得共格畸變的強化效應;

③加入铌、钽等元素增大γ’相的反相疇界能,以提高其抵抗位錯切割的能力;

④加入钴、鎢、钼等元素提高γ‘相的強度。γ"相為體心四方結構,其組成為Ni3Nb。因γ"相與基體的錯配度較大,能引起較大程度的共格畸變,使合金獲得很高的屈服強度。但超過700℃,強化效應便明顯降低。钴基高溫合金一般不含γ相,而用碳化物強化。

材料特性

高溫環境下材料的各種退化速度都被加速,在使用過程中易發生組織不穩定、在溫度和應力作用下産生變形和裂紋長大、材料表面的氧化腐蝕。

1、耐高溫、耐腐蝕

高溫合金所具有的耐高溫、耐腐蝕等性能主要取決于它的化學組成和組織結構。 以GH4169 鎳基變形高溫合金為例,可看出GH4169 合金中铌含量高,合金中的铌偏析程度與冶金工藝直接相關,GH4169 基體為Ni-Gr 固溶體,含Ni 質量分數在50%以上可以承受1 000℃ 左右高溫,與美國牌号Inconel718 相似,合金由γ 基體相、δ 相、碳化物和強化相γ'和γ″相組成。GH4169 合金的化學元素與基體結構顯示了其強大的力學性能,屈服強度與抗拉強度都優于45 鋼數倍,塑性也要比45 鋼好。穩定的晶格結構和大量強化因子構造了其優良的力學性能。

表1 GH4169 的主要化學成分( 質量分數%)

2、加工難度高

高溫合金由于其複雜、惡劣的工作環境,其加工表面完整性對于其性能的發揮具有非常重要的作用。但是高溫合金是典型難加工材料,其微觀強化項硬度高,加工硬化程度嚴重,并且其具有高抗剪切應力和低導熱率,切削區域的切削力和切削溫度高,在加工過程中經常出現加工表面質量低、刀具破損非常嚴重等問題。在一般切削條件下,高溫合金表層會産生硬化層、殘餘應力、白層、黑層、晶粒變形層等過大的問題。

主要分類

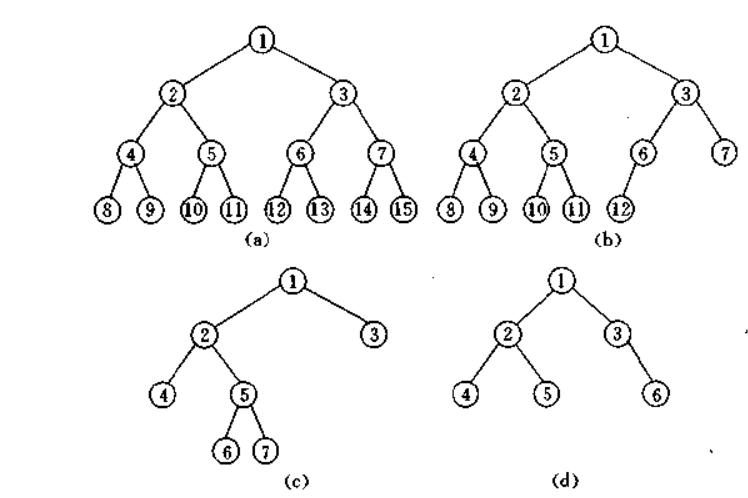

傳統的劃分高溫合金材料可以根據以下3 種方式來進行: 按基體元素種類、合金強化類型、材料成型方式來進行劃分。

1、按基體元素種類

⑴鐵基高溫合金

鐵基高溫合金又可稱作耐熱合金鋼。 它的基體是Fe 元素,加入少量的Ni、Cr 等合金元素,耐熱合金鋼按其正火要求可分為馬氏體、奧氏體、珠光體、鐵素體耐熱鋼等。

⑵鎳基高溫合金

鎳基高溫合金的含鎳量在一半以上,适用于1 000℃以上的工作條件,采用固溶、時效的加工過程,可以使抗蠕變性能和抗壓抗屈服強度大幅提升。就高溫環境使用的高溫合金來分析,使用鎳基高溫合金的範圍遠遠超過鐵基和钴基高溫合金用處。同時鎳基高溫合金也是中國産量最大、使用量最大的一種高溫合金. 很多渦輪發動機的渦輪葉片及燃燒室,甚至渦輪增壓器也使用鎳基合金作為制備材料。半個多世紀以來,航空發動機所應用的高溫材料承受高溫能力從20 世紀40 年代末的750℃提高到90 年代末的1 200℃應該說,這一巨大提升也促使鑄造工藝加工及表面塗層等方面快速發展。

⑶钴基高溫合金

钴基高溫合金是以钴為基體,钴含量大約占60%,同時需要加入Cr、Ni 等元素來提升高溫合金的耐熱性能,雖然這種高溫合金耐熱性能較好,但由于各個國家钴資源産量比較少,加工比較困難,因此用量不多。通常用于高溫條件( 600 ~ 1 000℃) 和較長時間受極限複雜應力高溫零部件,例如航空發動機的工作葉片、渦輪盤、燃燒室熱端部件和航天發動機等。為了獲得更優良的耐熱性能,一般條件下要在制備時添加元素如W、MO、Ti、Al、Co,以保證其優越的抗熱抗疲勞性。

2、合金強化類型

根據合金強化類型,高溫合金可以分為固溶強化型高溫合金和時效沉澱強化合金。

⑴固溶強化型

所謂固溶強化型即添加一些合金元素到鐵、鎳或钴基高溫合金中,形成單相奧氏體組織,溶質原子使固溶體基體點陣發生畸變,使固溶體中滑移阻力增加而強化。有些溶質原子可以降低合金系的層錯能,提高位錯分解的傾向,導緻交滑移難于進行,合金被強化,達到高溫合金強化的目的。

⑵時效沉澱強化

所謂時效沉澱強化即合金工件經固溶處理,冷塑性變形後,在較高的溫度放置或室溫保持其性能的一種熱處理工藝。例如:GH4169 合金,在650℃的最高屈服強度達1 000 MPa,制作葉片的合金溫度可達950℃。

3、材料成型方式

通過材料成型方式劃分有:鑄造高溫合金( 包括普通鑄造合金、單晶合金、定向合金等) 、變形高溫合金、粉末冶金高溫合金( 包含普通粉末冶金和氧化物彌散強化高溫合金)。

⑴鑄造高溫合金

采用鑄造方法直接制備零部件的合金材料叫鑄造高溫合金。根據合金基體成分劃分,可以分為鐵基鑄造高溫合金、鎳基鑄造高溫合金和钴基鑄造高溫合金3 種類型。按結晶方式劃分,可以分為多晶鑄造高溫合金、定向凝固鑄造高溫合金、定向共晶鑄造高溫合金和單晶鑄造高溫合金等4 種類型。

⑵變形高溫合金

仍然是航空發動機中使用最多的材料,在國内外應用都比較廣泛,中國變形高溫合金年産量約為美國的1 /8。以GH4169 合金為例,它是國内外應用範圍最多的一個主要品種。中國主要在渦輪軸發動機的螺栓、壓縮機及輪、甩油盤作為主要零件,随着其他合金産品的日益成熟,變形高溫合金的使用量可能逐漸減少,但在未來數十年中仍然會是占主導地位。

⑶新型高溫合金

包括粉末高溫合金、钛鋁系金屬間化合物、氧化物彌散強化高溫合金、耐蝕高溫合金、粉末冶金及納米材料等多種細分産品領域.

①第三代粉末高溫合金的合金化程度提升,使其兼顧了前兩代的優點,獲得了更高的強度較低的損傷,粉末高溫合金生産工藝日趨成熟,未來可能從以下幾個方面開展: 粉末制備、熱處理工藝、計算機模拟技術、雙性能粉末盤;

②钛鋁系金屬間化合物已經開發到第四代,逐步向着多元微量和大量微元這兩個方向拓展,德國的漢堡大學,日本京都大學,德國的GKSS 中心等都進行了廣泛的研究,钛鋁系金屬間化合物現已應用于船舶、生物醫用、體育用品領域;

③氧化物彌散強化高溫合金是粉末高溫合金一部分,正在生産研制的有近20 餘種,具有較高的高溫強度和低的應力系數,廣泛的應用于燃氣輪機耐熱抗氧化部件、先進航空發動機、石油化工反應釜等;

④耐蝕高溫合金主要用于替代耐火材料和耐熱鋼,應用于建築及航天航空領域。

常用類型

1、GH4169高溫合金

GH4169合金是鎳一鉻一鐵基高溫合金。GH4169合金屬于鎳基變形高溫合金。鎳基合金是一種最複雜的合金。它被廣泛地應用于制造各種高溫部件。同時,也是所有高溫合金中最為注目的一種合金。它的相對使用溫度在所有普通合金系中也是最高的。先進的飛機發動機中這種合金的比重在50%以上。

GH4169合金是由國際鎳公司亨廷頓分公司的Eiselstein研制成功,于1995年公開介紹的時效硬化鎳—鉻—鐵基變形合金。合金是以體心立方g〞和面心立方g′相為沉澱強化的一種鎳基變形高溫合金,在650℃以下具有高的抗拉強度、屈服強度和良好的塑性,具有良好的抗腐蝕、抗輻射能、疲勞、斷裂韌性等綜合性能,以及滿意的焊接和焊後成型性能等。合金在-253~650℃很寬的溫度範圍内組織性能穩定,成為在深冷和高溫條件下用途極廣的高溫合金。由于GH4169良好的綜合性能,被廣泛用于航空發動機的壓氣機盤、壓氣機軸、壓氣機葉片、渦輪盤、渦輪軸、機匣、緊固件和其它結構件和闆材焊接件等。

中國于70年代開始研制GH4169合金,主要應用于盤件,使用時間比較短,所以采用真空感應加電渣重熔的雙聯工藝。八十年代開始應用于航空領域,提高和改進材料質量、提高合金的綜合性能和使用可靠性成為主要的研究方向。當前GH4169合金的主要研究方向為:

(1)改進冶煉工藝,量化冶煉參數,實現程序穩定操作,使合金顯微組織更加均勻,從而得到優良的屈服和疲勞強度以及抗裂紋擴展止裂能力,提高低周疲勞強度等;

(2)改進熱處理工藝。熱處理工藝不能很好的消除鋼錠中心的偏析,所以對組織的均勻性有不利影響,因此采用合理的均勻化退火工藝,得到細晶坯料成為主要研究方向之一;

(3)改進使用設計。由于GH4169的工作溫度不能高于650℃,所以應當加強零部件的冷卻,充分發揮該高溫合金的高性能、低成本等優點;

(4)提高組織穩定性能。由于航空發動機部件的長壽命要求,對于提高GH4169合金長期時效組織穩定性方面也是至關重要的。

2、單晶高溫合金

單晶合金材料已發展到第四代,承溫能力提升到1140℃,已近金屬材料使用溫度極限。未來要進一步滿足先進航空發動機的需求,葉片的研制材料要進一步拓展,陶瓷基複合材料有望取代單晶高溫合金滿足熱端部件在更高溫度環境下的使用。

單晶高溫合金葉片研制難度和周期與其結構複雜性有關,普通複雜程度的單晶葉片研制周期較短,但在航空發動機上應用也需經曆較長的時間。從單晶實心葉片到單晶空心葉片、到高效氣冷複雜空心葉片等,技術難度跨度很大,相應的研制周期跨度也較大。一般一種普通複雜程度的單晶空心葉片從圖紙确認、模具設計到試制、再到小批投産,需要1~2年時間。但單晶葉片由于其複雜的服役環境,需要進行大量的驗證試驗,一般一種普通結構的單晶空心葉片從研制出來以後到航空發動機上應用需5~10年的時間,有的随發動機研制進度,甚至需要15年或更長的時間。

主要應用

1、航空航天領域

中國發展自主航空航天産業研制先進發動機,将帶來市場對高端和新型高溫合金的需求增加。

航空發動機被稱為“工業之花”,是航空工業中技術含量最高、難度最大的部件之一。作為飛機動力裝置的航空發動機,特别重要的是金屬結構材料要具備輕質、高強、高韌、耐高溫、抗氧化、耐腐蝕等性能,這幾乎是結構材料中最高的性能要求。

高溫合金是能夠在600℃以上及一定應力條件下長期工作的金屬材料。高溫合金是為了滿足現代航空發動機對材料的苛刻要求而研制的,至今已成為航空發動機熱端部件不可替代的一類關鍵材料。在先進的航空發動機中,高溫合金用量所占比例已高達50%以上。

在現代先進的航空發動機中,高溫合金材料用量占發動機總量的40%~60%。在航空發動機上,高溫合金主要用于燃燒室、導向葉片、渦輪葉片和渦輪盤四大熱段零部件;此外,還用于機匣、環件、加力燃燒室和尾噴口等部件。

2、能源領域

高溫合金在能源領域中有着廣泛的應用。煤電用高參數超超臨界發電鍋爐中,過熱器和再過熱器必須使用抗蠕變性能良好,在蒸汽側抗氧化性能和在煙氣側抗腐蝕性能優異的高溫合金管材;在氣電用燃氣輪機中,渦輪葉片和導向葉片需要使用抗高溫腐蝕性能優良和長期組織穩定的抗熱腐蝕高溫合金;在核電領域中,蒸汽發生器傳熱管必須選用抗溶液腐蝕性能良好的高溫合金;在煤的氣化和節能減排領域,廣泛采用抗高溫熱腐蝕和抗高溫磨蝕性能優異的高溫合金;在石油和天然氣開采,特别是深井開采中,鑽具處于4-150 ℃的酸性環境中,加之CO2,H2S和泥沙等的存在,必須采用耐蝕耐磨高溫合金。

中國上海電氣、東方電氣、哈爾濱汽輪機廠等大型發電設備制造集團在生産規模和生産技術等方面近年來有了較大提高,拉動了對發電設備用的渦輪盤的需求。正在進行國産化研制的新一代發電裝備-大型地面燃機(也可作艦船動力)取得了顯著進展,實現量産後将帶動對高溫合金的需求。同時,核電設備的國産化,也将拉動對國産高溫合金的需求。

發展前景

1、含铼單晶葉片的研究

在單晶的成分設計中,要兼顧合金性能和工藝性能,由于單晶中不存在晶界,并應用在較為苛刻的環境下,所以引入了某些具有特殊作用的合金元素。随着單晶合金的發展,合金的化學成分具有如下變化趨勢:引入Re元素,引入Ru、Ir等鉑族元素,增加難熔元素W、Mo、Re、Ta的含量;難熔元素的加入總量增加,C、B、Hf等元素從“完全去除”轉為“限量使用”;降低Cr含量從而允許加入更多其他的合金化元素而保持組織穩定。

含铼單晶葉片大幅提升了其耐溫能力及蠕變強度。以PW公司的PWA1484、RR的CMSX-4,GE公司的Rene′N5為代表的第二代單晶合金與第一代單晶合金相比,通過加入3%的铼元素、适當增大了钴和钼元素的含量,使其工作溫度提高了30℃,持久強度與抗氧化腐蝕能力達到很好的平衡。

含铼單晶葉片是未來航空發動機渦輪葉片的趨勢。單晶葉片由于其耐溫能力、蠕變強度、熱疲勞強度、抗氧化性能和抗腐蝕特性較定向凝固柱晶合金有了顯著提高,從而很快得到了航空燃氣渦輪發動機界的普遍認可,幾乎所有先進航空發動機都采用了單晶合金用作渦輪葉片。

2、新型高溫合金的研究

市場分析新型高溫合金主要包括:粉末高溫合金、金屬間化合物、ODS合金和高溫金屬自潤材料等四種:

粉末高溫合金技術:FGH51粉末高溫合金是采用粉末冶金工藝制備的相沉澱強化型鎳基高溫合金。該合金γ相的體積分數為$,-左右,其形成元素的原子分數為50%左右。合金盤件的制造工藝路線是采用真空感應熔煉制取母合金,然後霧化制取預合金粉末,進而制成零件毛坯。與同類鑄、鍛高溫合金相比,它具有組織均勻、晶粒細小、屈服度高和疲勞性能好等優點,是當前650度工作條件下強度水平最高的一種高溫合金。該種高溫金主要用于高性能發動機的轉動部件,如渦輪盤和承力環件等。

金屬間化合物用于制作各類先進運載工具動力推進系統的構件,減少自重、提高效能;

ODS合金具有優良的高溫蠕變性能、高溫抗氧化性能、抗碳、硫腐蝕性能,可用于制造發動機關鍵部件,也可用于火力發電系統、煤氣化爐、工業燃氣輪機和工業鍋爐、玻璃制造、汽車柴油發動機、核反應堆等;

高溫金屬基自潤滑材料主要用于生産高溫自潤滑軸承,主要用于替代含油軸承、鑲嵌式固體自潤滑軸承、雙金屬軸瓦及鑄硫鋼固體潤滑軸承(包括鑄鋼表面硫化處理軸承)在冶金設備上的應用,該高溫自潤滑軸承具有強度高、承載能力大、潤滑效果好、結構設計合理、噪音小、使用壽命長等優點。