發展

金屬注射成形最早可溯源于20世紀20年代開始的陶瓷火花塞的粉末注射成形制備,随後的幾十年間粉末注射成形主要集中于陶瓷注射成形。直到1979年,由Wiech等人組建Parmatech公司的金屬注射成形産品獲得兩項大獎,以及當時Wiech和Rivers先後獲得專利,粉末注射成形才開始轉向以金屬注射成形為主導。詳細分析了MIM有源薄膜器件及陣列的工作原理、工藝過程和器件性能.根據一種液晶有源薄膜器件陣列設計模型,設計和研制出了MIM單管性能和實驗用7×5象素MIM有源矩陣液晶顯示闆.此顯示闆具有顯示一定圖形的功能。

過去由于缺少合适的粉末及原料價格太高、知識平台不完善、技術不成熟、人們了解和市場接受時間不長、生産(包括模具制造)周期太長、投資不夠等原因,其發展和應用較為緩慢。

為解決MIM技術的難點,促進MIM技術實用化,80年代中期美國制定了一個高級粉末工計劃,研究内容涵括了與注射成形有關的18個課題。随後日本、德國等也積極開展MIM的開發研究。

1980年Wiech組建了Witec公司,1982年Brunswick公司進入MIM行業,并收購了Witec公司,其後又逐步注冊了Omark工業、Remington軍品、Rocky牙科等子公司。1986年,日本NipponSeison公司引進了Wiech工藝。1990年以色列Metalor2000公司從Parmatech公司引進了Wiech工藝技術,建立了MIM生産線。

随着MIM研究的不斷深入以及新型粘結劑的開發、制粉技術和脫脂工藝的不斷進步,到90年代初已實現産業化。經過20多年的努力,目前MIM已成為國際粉末冶金領域發展迅速、最有前途的一種新型近淨成形技術,被譽為“國際最熱門的金屬零部件成形技術”之一。

基本簡介

MIM技術作為一種制造高質量精密零件的近淨成形技術,具有常規粉末冶金、機加工和精密鑄造方法無法比拟的優勢。

◇能象生産塑料制品一樣生産形狀複雜的小型金屬零件(0.1-500g);

◇制件各部分組織均勻、尺寸精度高、相對密度高(≥95%);

◇表面光潔度好;

◇産品質量穩定,生産效率高,易于實現大批量、規模化生産。

MIM技術适合材料

鐵基合金鋼、不鏽鋼、鎳基合金、鎢合金、硬質合金、钛合金、磁性材料、Kovar合金、精細陶瓷等。

技術概念:

金屬粉末注射成形工藝技術(簡稱MIM)是一種将粉末冶金與塑料成形工藝相結合的新型制造工藝技術。它是先将所選粉末與粘結劑進行混合,然後将混合料進行制粒再注射成形所需要的形狀。聚合物将其粘性流動的特征賦予混合料,而有助于成形、模腔填充和粉末裝填的均勻性。成形以後排除粘結劑,再對脫脂坯進行燒結。有的燒結産品還可能要進行進一步緻密化處理、熱處理或機加工。燒結産品不僅具有與塑料注射成形法所得制品一樣的複雜形狀和高精度,而且具有與鍛件接近的物理、化學與機械性能。該工藝技術适合大批量生産小型、精密、三維形狀複雜以及具有特殊性能要求的金屬零部件的制造。

技術特點:

MIM技術作為一種制造高質量精密零件的近淨成形技術,具有常規粉末冶金、機加工和精密鑄造方法無法比拟的優勢。◇能象生産塑料制品一樣生産形狀複雜的小型金屬零件(0.1-500g);◇制件各部分組織均勻、尺寸精度高、相對密度高(≥95%);◇表面光潔度好;◇産品質量穩定,生産效率高,易于實現大批量、規模化生産。

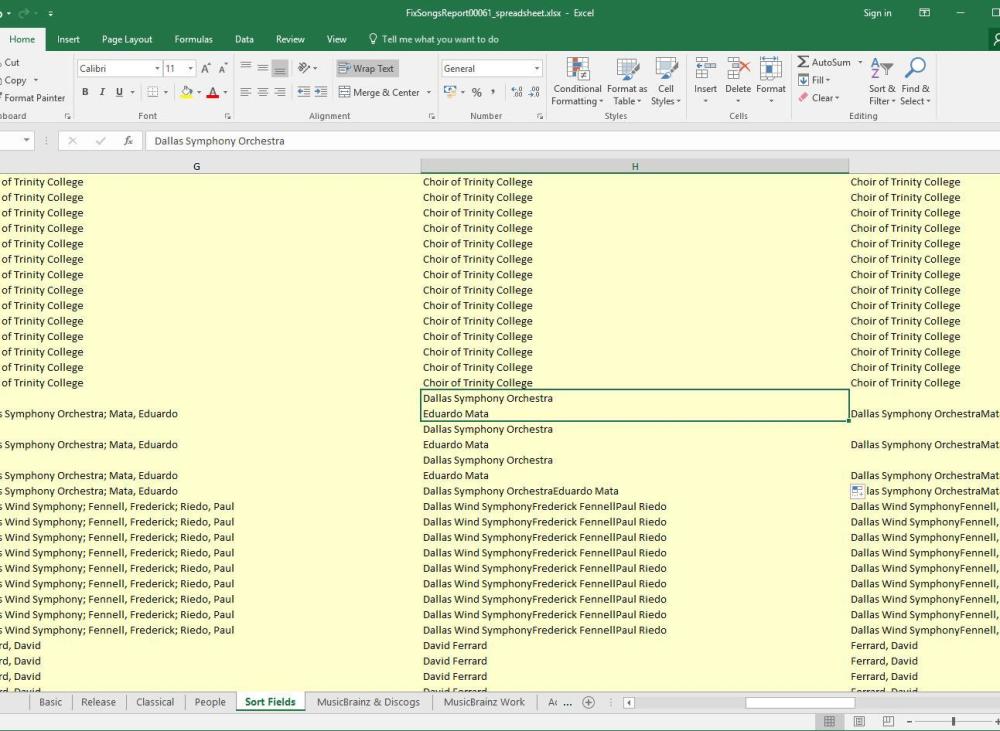

MIM生産流程:

産品技術交流→産品設計→模具設計→模具制造

金屬、陶瓷粉末、粘接劑→混煉→注射成形→脫除粘接劑→燒結→深加工(根據需要)→檢驗→成品

應用

屬粉末注射成型已廣泛應用于機械、電子、汽車、鐘表、光電、武器、醫療器械…等領域。