優缺點

它的優點是工藝過程簡單,無污水、污酸處理問題,能耗低,特别是淨化後煙氣溫度較高,有利于煙囪排氣擴散,不會産生“白煙”現象,淨化後的煙氣不需要二次加熱,腐蝕性小;其缺點是脫硫效率較低,設備龐大、投資大、占地面積大,操作技術要求高。

應用

衆所周知,火電廠和各種各樣的工業鍋爐是排放二氧化硫造成酸雨的主要污染源。目前火電廠二氧化硫排放量約占全國排放量的1/2,因此火電廠脫硫,減少二氧化硫排放是今後的重點任務。半幹法煙氣脫硫工藝與傳統的濕法煙氣脫硫工藝相比具有投資費用低、能耗小、易于處理等優點。

NID技術

NID(Novel Integrated Desulphurization)幹法煙氣脫硫技術是在半幹法脫硫裝置的基礎上創造性開發的新一代的煙氣幹法脫硫技術,它借鑒了半幹法技術的脫硫原理,又克服了此種技術使用制漿系統而産生的弊端。因此具有投資低、設備緊湊的特點,适用于300MW及以下機組。

技術特點

1)NID技術采用生石灰(CaO)的消化及灰循環增濕的一體化設計,保證新鮮消化的高質量消石灰(Ca(OH)2)立刻投入循環脫硫反應;

2)利用循環灰攜帶水分,在粉塵顆粒的表面形成水膜。粉塵顆粒表面的薄層水膜在一瞬間蒸發在煙氣流中,在極短的時間内形成溫度和濕度适合的理想反應環境。同時也克服了傳統半幹法脫硫反應器中可能出現的粘壁問題;

3)由于建立理想反應環境的時間減少,使得總反應時間大大降低成為可能,可有效地降低脫硫反應器高度;

4)煙氣在反應器中高速流動,整個裝置結構緊湊、體積小、運行可靠。裝置的負荷适應性好;

5)脫硫副産物為幹态,系統無水産生。終産物流動性好,适宜用氣力輸送。脫硫後煙氣不必再加熱可直接排放;

6)對吸收劑要求不高,可廣泛取得。

7)通過減小吸收塔的尺寸和降低占地面積以及避免采用複雜昂貴的消化制備系統,大大降低了初投資和運行費用;

8)脫硫效率高,脫硫效率可達90%以上。

技術參數

鈣硫比(Ca/S):<1.4

物料循環次數:30—150

脫硫效率:70%-80%。

SO3脫除效率:>99%

除塵效率:>99.9%

系統可利用率:>98%

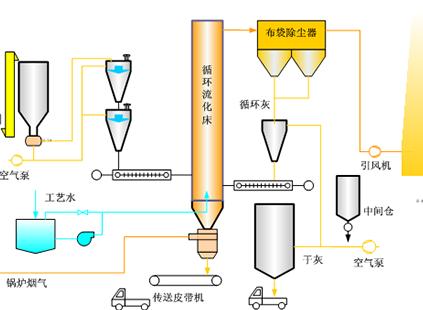

NID煙氣循環硫化床脫硫技術工藝原理圖

CFB技術

CFB循環流化床煙氣脫硫技術具有脫硫效率高、建設投資少、占地小、結構簡單、易于操作、運行費用低等特點。

技術特點

1)固體吸收劑粒子停留時間長;

2)固體吸收劑與SO2間的傳熱傳質交換強烈;

3)脫硫效率高,對高硫煤(含硫3%以上)也能達到90%以上的脫硫效率;

4)由于床料循環利用,從而提高了吸收劑的利用率;在相同的脫硫效率下,與傳統的半幹法比較,吸收劑可節省30%;

5)操作簡單,運行可靠,反應溫度可降至煙氣露點附近;

6)結構緊湊,循環流化床反應器不需要很大的空間,可實現大型化;

7)脫硫産物以固态排放;

8)無制漿系統;

9)對改造工程的電除塵器無需改造。

技術參數

鈣硫比(Ca/S):<1.4

物料循環次數:30—100

脫硫效率:>80%

SO3脫除效率:>99%

除塵效率:>99.9%

系統可利用率:>98%

其他技術

爐内煅燒循環流化床煙氣脫硫是在借鑒煙氣循環流化床脫硫技術的基礎上,其最大的特點是選用價格低廉、來源廣泛的石灰石作為脫硫劑,脫硫劑适應性強。同時可與鍋爐節能改造相配合,以提高熱效率。

技術特點

1)固體吸收劑與SO2間的傳熱傳質交換強烈,床内粒子碰撞,使吸收劑顆粒表面發生碰撞、磨蝕,不斷地去除反應劑表面地反應産物,暴露出新的反應面;

2)通過床料在床内反混及外置分離器可實現顆粒多次循環,以提供脫硫劑地利用率;

3)與電除塵器一體化設計;

4)采用石灰石為脫硫劑,使脫硫劑有非常強的适應性;

5)與鍋爐節能改造同時進行,可提高鍋爐的效率,并進一步降低脫硫的運行成本。

技術參數

鈣硫比(Ca/S):<1.4

物料循環次數:30—100

脫硫效率:>80%

SO3脫除效率:>99%

除塵效率:>99.9%

系統可利用率:>98%