煤氣化工業技術産業現狀

世界範圍内能源危機的加重及世界各國強制性環保政策的推行,使得各國都急于尋求一種廉價且幹淨的能源來取代石油和天然氣,煤炭的幹淨化使用特别是煤炭氣化的研究提到議事日程上來。随着工業用戶要求的不斷提高,煤氣化技術得到了一定的發展。煤氣化技術在中國雖有近百年的曆史,但仍然較落後和發展緩慢,就總體而言,中國煤氣化以傳統技術為主,煤炭氣化爐設備龐大,結構複雜,工藝落後,環保設施不健全,煤炭利用效率低,污染嚴重。

一種煤氣化技術要想在實際生産中得到廣泛應用,必須具備經濟性、環保型、可行性等特點。還沒有萬能煤氣化爐型和技術,各種煤氣化爐型和氣化技術都有其特點、優點和不足之處,都有其對煤種的适應性和對目标産品的适用性。

近年來,随着科技的發展,煤氣發生爐綜合以上幾種技術的優點,又密切聯系實際生産情況,不斷在工業加熱方面得到了廣泛的使用,其節能環保效果及廉價性、加熱性能得到了廣大工業用戶的充分肯定。尤其是在建陶行業,煤氣發生爐的作用更是重要。煤氣化爐正向小型化、簡單化、環保化和生産低成本方向發展,并向現場生産和現場使用方向發展,從而最大限度地減少操作環節并降低能量損失。這樣不僅能滿足廣大工業用戶的使用要求,而且符合國家節能環保政策。

由于煤氣發生爐的使用避免了煤燃燒後産生的廢氣對大氣的污染,所以在煤氣發生爐這種新型設備投入使用後,得到了迅速的發展。

結構

1、按照煤氣發生爐内氣化過程進行的程序,可以将發生爐内部分為六層

(1)灰渣層;(2)氧化層(又稱火層);(3)還原層;(4)幹餾層;(5)幹燥層;(6)空層。

其中氧化層和還原層又統稱為反應層,幹餾層和幹燥層又統稱為煤料準備層。

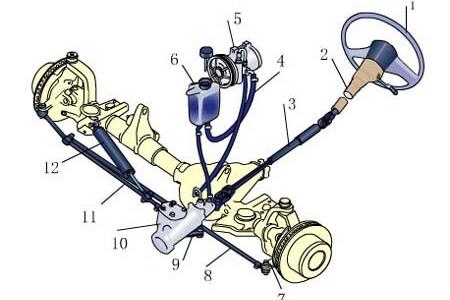

2、對于固定床煤氣爐有多種結構型式,按不同部位分述如下:

(1)加煤裝置:間歇式加煤罩、雙料鐘、振動給煤機、撥齒加煤機。

(2)爐體結構:帶壓力全水套、半水套、無水套(耐火材料爐襯)、常壓全水套。

(3)爐篦:寶塔型、型鋼焊接型。

(4)灰盤傳動結構:撥齒型、蝸輪蝸杆型。

工作原理

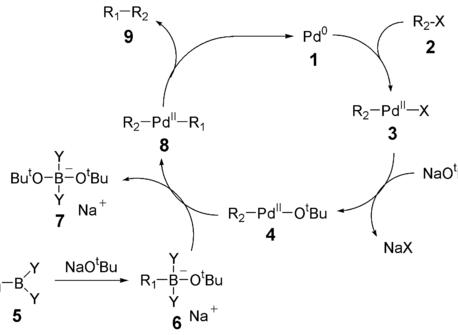

發生爐煤氣是通過水蒸氣和空氣混合形成氣化劑後流經熾熱的固定燃燒床生成的。空氣中所含的氧氣、水蒸氣與燃料中的碳反應,生成了共含有CO、CO2、H2、CH4、N2等成分的發生爐煤氣。與空氣混合的蒸氣提高了熱效率,并降低了燃燒床的溫度,從而控制了熔塊的形成。

蒸氣與碳反應是吸熱反應:C+H2O=CO+H2-Q(Q為熱量,下同)當氧氣和碳反應時就放出熱量:2C+O2=2CO+Q燃燒床的溫度取決于氣化劑的飽和溫度,燃料的粒度、類型及發生爐的爐型。燃燒床的溫度是非常重要的,因為對于給定的燃料和爐型,它決定着發生爐煤氣的成分:在溫度高的情況下,可産生大量的可燃氣體。

因此,重要的是既保持燃燒床高溫而又不會形成熔塊。形成熔塊的溫度取決于燃料的渣融特性,在氧氣充足的情況下,還會出現兩種反應:2CO+O2=2CO2+QC+O2=CO2+Q。

所以說,CO的産生并不一定意味着任何碳燃燒都能使煤氣的熱值降低。另外,一些水蒸氣還與CO反應,由于每體積CO轉化為CO2時,同時生成了相同體積的H2:CO+H2O=CO2+H2。因此,不會有熱損失。在還原層,其溫度低于1200℃時,還會出現下面的快速反應:CO2+C=2CO,H2O+C=CO+H2當煤氣通過還原帶時,可燃氣體含量迅速上升,而CO2和水蒸氣含量下降。

通過還原帶後,一些煤氣被抽出,流經底部旋風除塵器和強制風冷器,這股煤氣稱為“底部煤氣”,其溫度約為400℃左右。在幹餾層,喂入發生爐的燃料,依次被幹燥、預熱和碳化,生成的蒸氣、焦油霧和煤氣一塊從頂部離開發生爐,這一部分煤氣稱為“頂部煤氣”,其溫度保持120℃左右。

基本用途

很多人第一次聽說煤氣發生爐都會有一種很茫然的感覺,那麼它的用途是什麼呢?其實很多用煤氣發生爐的客戶都知道煤氣發生爐煤氣是由煤氣化而得的一種燃料氣,但是煤氣發生爐煤氣最主要的用途是工業燃料。

随着工業的發展煤炭、天然氣和石油的開發,煤炭在各國能源構成中的的比例逐漸下降,在世界各國産生了能源危機。煤氣發生爐也在适應市場需求,一代一代的更新。在我國煤炭始終是最主要的的能源。全國各地、各行、各業都新建了一批煤氣發生站。在當前社會為了充分的利用我國豐富的煤炭資源,在其它新的氣化方法尚不普及的情況下,煤氣發生爐煤氣仍然是一種行之有效的氣化方式,特别對面寬量大的中小企業尤其是如此。

煤氣發生爐煤氣的具體用途:

用途一、煤氣發生爐煤氣可以用于工業窯爐的加熱,例如:機械工業的鍛造加熱爐、熱處理爐;玻璃工業熔池;砂輪、耐火材料工業的隧窯。

用途二、煤氣發生爐煤氣可以用于各種鍋爐消煙除塵,各種工業鍋爐,特别是中小型鍋爐生産中煙塵十分嚴重,除了不斷改進燃料方式和設置各類高效除塵設備外,采用煤氣發生爐燃氣做燃料,是國内外公認的好辦法之一。

主要分類

煤氣發生爐按不同的制氣工藝和所産煤氣的質量分為單段煤氣發生爐、雙段煤氣發生爐和幹餾式煤氣發生爐。

單段

單段煤氣發生爐的産品屬于固體燃料(煤或焦炭)經過氣體的一種熱加工過程,即用氧或氧化合物(蒸汽、二氧化碳)通過高溫的固體燃料(煤、焦炭)層、其中起氧化作用的有機物質(空氣、水蒸汽)稱為氣化劑,生成含有氫、一氣化碳及甲烷等的混合氣體稱為煤氣。

爐體結構:全水套結構,自産蒸汽壓力為294KPa,可直接通入煤氣爐做氣化劑使用。

加煤機構:采用機械加煤結構,操作簡單,維修方便,氣密性好。

清灰機構:采用液壓傳動裝置濕式單側除灰。該爐加料、除渣、布風均勻,操作簡便、調節方便、運行可靠。

常壓固定床煤氣發生爐,一般以塊狀無煙煤或煙煤和焦炭等為原料,用蒸汽或蒸汽與空氣的混合氣體作氣化劑,生産以一氧化碳和氫氣為主要可燃成分的氣化煤氣。煤氣爐内燃料層的分區1-幹燥層2-幹餾層3-還原層4-氧化層5-灰渣層。

雙段

雙段式煤氣發生爐發生的煤氣分為上段煤氣和下段煤氣。上段煤氣先進I級電捕焦油器,脫除重質焦油及灰塵,其工作溫度為90-150攝氏度之間,在進入間接冷卻器,在間接冷卻器内煤氣呗冷卻至35-45攝氏度左右。下段煤氣經旋風除塵器除塵,除塵後的溫度大約在450-550攝氏度。繼而進入餘熱換熱器,在給煤氣降溫的同時回收煤氣顯熱,煤氣溫度降至200-230攝氏度左右;再進入風冷器冷卻,溫度降至35-45攝氏度。被間接冷卻後的上段煤氣和下段煤氣進入二級電捕輕油器再一次脫油、除塵。被冷卻淨化後的煤氣經加壓及加壓,通過煤氣管道輸送使用。

組成兩段爐的頂部煤氣,約占總煤氣量的40%,其熱值較高(6700kJ/nm3)、溫度較低(120℃左右),并含有大量的焦油。這種焦油為低溫幹餾産物,其流動性較好,可采用靜電除塵器捕集起來,作為化工原料和燃料。在氣化段,熾熱的半焦和汽化劑經過還原、氧化等一系列化學反應生成的煤氣,稱為氣化煤氣。

組成兩段爐的底部煤氣,約占總煤氣量的60%,其熱值相對較低(6400kJ/nm3)、溫度較高(450℃左右),因煤在幹餾段低溫幹餾時間充足,進入氣化段的煤已變成半焦,因此生成的氣化煤氣不含焦油,又因距爐栅灰層較近,所以含有少量飛灰。底部煤氣就可經旋風除塵器及風冷器等設備來處理,這樣對于使用冷淨化煤氣的用戶,便可不采用水洗法就能使用上冷淨化煤氣,從而避免了大量酚水無法處理的缺陷。

幹餾式

幹餾式煤氣發生爐是在兩段爐的基礎上研發的一種爐型,取消了兩段爐的下段煤氣全部煤氣都在幹餾段中充分幹餾由煤氣爐頂部排出。幹餾爐既保留了兩段爐在料層控制方面簡單的優勢,同時由于氣化段所生産的煤氣全部上行由于幹餾煤炭,所以不需要對煤氣進行流量比例的調節,大大降低了煤氣爐的操作和維護的複雜程度。

幹餾爐在煤氣減少攜灰方面優于一段爐和兩段爐。

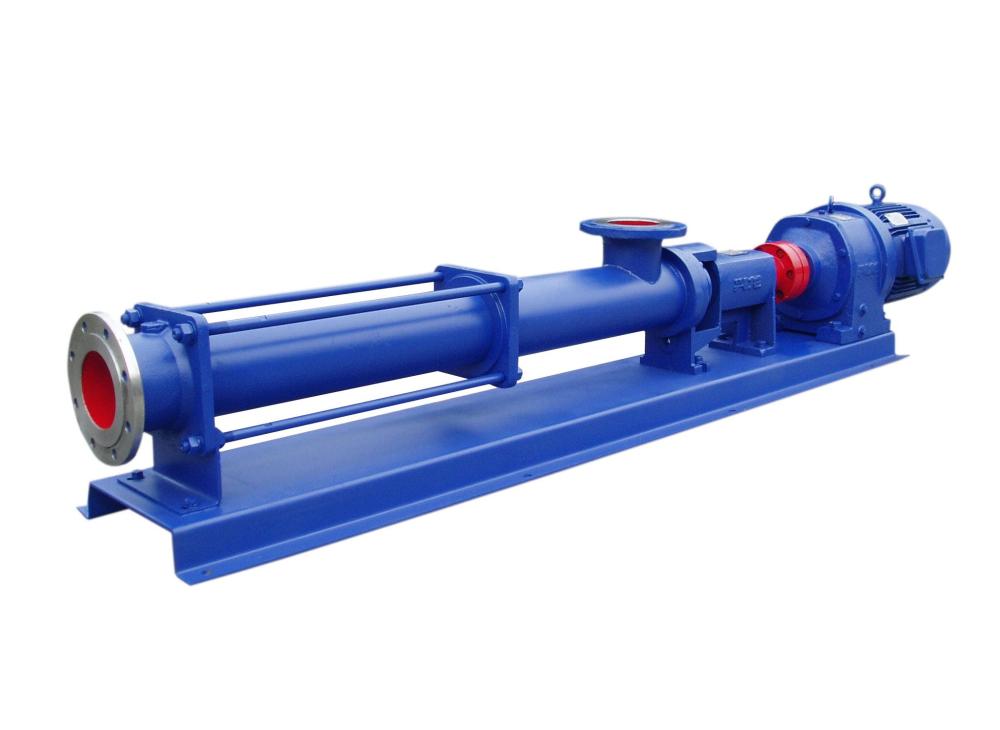

配套設備

電捕焦油器

電捕焦油器用于過濾煤氣中的焦油,電捕焦油器采用結構形式有同心圓式、管式和蜂窩式等三種。無論哪種結構,其工作原理,即在金屬導線與金屬管壁〔或極闆〕間施加高壓直流電,以維持足以使氣體産生電離的電場,使陰陽極之間形成電暈區。

旋風除塵器

旋風除塵器是除塵裝置的一類。除沉機理是使含塵氣流作旋轉運動,借助于離心力降塵粒從氣流中分離并捕集于器壁,再借助重力作用使塵粒落入灰鬥。旋風除塵器于1885年開始使用,已發展成為多種型式。按其流進入方式,可分為切向進入式和軸向進入式兩類。在相同壓力損失下,後者能處理的氣體約為前者的3倍,且氣流分布均勻。普通旋風除塵器由簡體、錐體和進、排氣管等組成。旋風除塵器結構簡單,易于制造、安裝和維護管理,設備投資和操作費用都較低,已廣泛用來從氣流中分離固體和液體粒子,或從液體中分離固體粒子。在普通操作條件下,作用于粒子上的離心力是重力的5~2500倍,所以旋風除塵器的效率顯著高于重力沉降室。大多用來去除0.3μm以上的粒子,并聯的多管旋風除塵器裝置對3μm的粒子也具有80~85%的除塵效率。選用耐高溫、耐磨蝕和服飾的特種金屬或陶瓷材料構造的旋風除塵器,可在溫度高達1000℃,壓力達500×105Pa的條件下操作。從技術、經濟諸方面考慮旋風除塵器壓力損失控制範圍一般為500~2000Pa。

窯

軋鋼加熱窯

軋鋼加熱爐一般是由加熱爐本體,冷卻系統、燃燒系統、進出料、排煙系統、餘熱回收系統、自動控制系統等七個部分組成。按出料方式分為側出料和端出料兩種。主要用于鋼坯的紮前加熱,軋鋼加熱爐其燃燒氣氛為還原氣氛,減少了對鋼坯的燒損,提高了鋼坯的加熱質量。

罩式退火窯

罩式退火窯是由2個爐台,2個内罩,一個加熱罩和一個冷卻罩組成。一隻爐台在加熱升溫和保溫時,另一隻爐台處于冷卻,卸料過程,加熱罩交替加熱2隻爐台,既能夠節省能耗,并實現連續生産。

隧道窯

隧道窯根據溫度分為高溫隧道窯和中溫隧道窯兩大類。隧道窯結構形式多種多樣,内襯可為重質耐火磚或輕質耐火磚形式,窯頂可分為拱卷結構或平吊頂結構,外殼可為金屬鋼闆結構或紅磚外牆結構,具體形式可根據産品及用戶不同情況進行設計制作。隧道窯主要用于耐火材料、陶瓷及化工粉體的燒成。隧道窯産量大、産品質量穩定。

全纖維台車式熱處理窯

全纖維台車式熱處理窯是由爐體、爐門、台車、爐門起吊機構、台車行走機構、煤氣發生爐、溫控顯示等部分組成。其中爐體部分由鋼骨架和鋼闆焊接而成,爐襯由耐火限位塊結構組成。

台車式爐适用于大型和大批量的鑄鍛件退火、正火以及回火處理。台車式爐對燃料的熱利用高,對周圍環境的污染小。

原料

煤制氣是以煤或焦炭等含碳的物質為原料,以空氣和水蒸汽為氣化劑,在常壓固定床煤氣發生爐内氣化獲取可燃氣體的技術,生成氣體的主要成分是一氧化碳、氫氣、氮氣、二氧化碳,可燃組份為一氧化碳和氫氣,由于含有大量的惰性組份氮氣,因此煤氣熱值不高,低熱值為6MJ/Nm3左右。

煤氣發生爐制氣技術中有發生爐冷煤氣和熱煤氣兩種,可根據産品的性質選擇不同的燃料氣,加熱對燃料潔淨度沒有要求的制品,可采用熱煤氣;加熱對燃料潔淨度有要求的制品,可将制得的煤氣淨化變成潔淨冷煤氣,冷煤氣的含塵量及其有害成分(如H2S)很低,不會污染制品,因而可以采用明焰燒成。傳統的煤炭燃燒對窯爐的溫度不易控制,經常有溫度想升升不起來,想降降不下去的情況發生。而應用冷煤氣和熱煤氣加熱制品,如調節窯爐溫度隻須調節煤氣閥和風閥的開度,非常簡便,對于提高産品質量、改進産品生産工藝、改善勞動條件和環境衛生具有十分明顯的效果。

技術參數

環保标準

(1)設置水封水池(循環利用),保證水封污水不外排。

(2)冷凝含酚廢水集中收集并汽化後再利用。

(3)對噪聲較高的設備,采取建築隔音的方式,治理噪聲污染。

(4)固體廢棄物集中回收,綜合利用。

(5)合理設計烘爐送氣工藝,設置煤氣放散點火器,保證放散煙氣達标排放。

安全措施

(1)系統内設置鐘罩閥,系統超壓時,自動放散卸壓,系統内設置多處水封,超壓時可自動卸壓。

(2)系統内各設備設置蒸汽吹掃,防止空氣和煤氣混合發生爆炸及造成人員煤氣中毒。

(3)煤氣發生爐加煤機采用雙路、雙滾筒加煤,上下配插闆閥,有效防止煤氣洩漏,從而淨化操作空間。

煤氣淨化

由煤氣發生爐生成的粗熱煤氣(溫度為500~600℃)首先進入雙豎管被熱循環水冷卻洗滌,煤氣中的部分灰塵随熱循環水從雙豎管下部的水封中排出,被雙豎管洗滌降溫後的煤氣溫度約為80℃,進入洗滌塔進行再次的冷卻和洗滌除塵,煤氣溫度冷卻至30~45℃,出口灰塵含量一般小于50mg/m3。經隔離水封再進入電捕除塵器進行脫油除塵,煤氣中的焦油與灰塵總含量不超過100mg/m3以内,通過煤氣加壓機加壓至8-15kpa(也可根據用戶用戶調整),再經脫硫塔脫去硫份後,供用戶使用。

蒸汽調節

蒸汽用量控制不當,往往造成煤氣發生爐結大塊和結疤,嚴重影響制氣的數量和質量,煤氣爐氣化現有的原料品種較雜,因此,上下吹蒸汽,差值和百分比不能千篇一律,應該根據原料的性能而定。主要是根據原料的灰熔點,其次是原料的灰分含量,

所以,對于性能不同的煤,蒸汽如何合理使用,隻有在儀表準确,閥門嚴密不漏,低壓蒸汽總管壓力穩定,注意吹風排隊的情況下,通過實踐,認識,最終得到比較适宜的蒸汽用量和上下吹百分比,對高産低耗是有好處的。

發展趨勢

煤氣發生爐發展趨勢通過從環保和節能兩個方面考察煤氣發生爐的使用情況發現,單段爐産生的冷煤氣對水的污染嚴重,特别是在淨化過程中煤氣直接用水來洗滌和降溫,把煤氣中大量的雜質帶出,産生的酚水對環境污染嚴重。

兩段爐的淨化采用間接冷卻,水和煤氣不直接接觸,避免了對水的污染,更好地體現了兩段爐的優越性;單段爐的氣化強度比較低,兩段爐在原氣化層上加高了幹餾層使煤炭在進入氣化層時已成為半焦炭狀,使煤炭氣化得更完全,從煤渣中可以非常清楚地看到兩段式煤氣爐生産出的灰渣含炭率非常低,一般在12%左右,而單段爐在20%左右。同時新型兩段式煤氣發生爐的污染問題完全可以解決,但是解決單段式煤氣爐的水污染問題仍有一定難度。

随着全球對環保的重視,使用清潔能源無疑是陶瓷企業發展的最終走向,煤氣發生爐也将會為社會創造巨大的經濟效益。因此如何正确地對待煤氣發生爐的使用已經成為業界研究的焦點。通過提高煤氣發生爐的使用安全性和環保标準,制定更為嚴格的準入制度和操作标準,将會達到社會效益和企業效益的雙赢。

綜上所列兩種煤氣發生爐的特點,單段式煤氣發生爐增長緩慢,将逐漸退出市場,而兩段式煤氣發生爐将慢慢取代單段式煤氣發生爐,在市場中占據越來越重要的位置。