螺栓性能

根據高強度螺栓的性能等級分為8.8級和10.9級,其中扭剪型隻在10.9級中使用。在标示方法上,小數點前數字表示熱處理後的抗拉強度,小數點後的數字表示屈強比即屈服強度實測值與極限抗拉強度實測值之比。8.8級表示螺栓杆的抗拉強度不小于800MPa,屈強比為0.8;10.9級表示螺栓杆的抗拉強度不小于1000MPa,屈強比為0.9。結構設計中高強螺栓直徑一般有M16/M20/M22/M24/M27/M30,不過M22/M27為第二選擇系列,正常情況下選用M16/M20 /M24/M30為主。

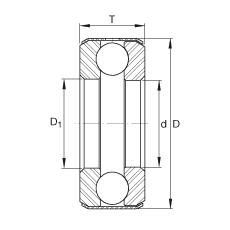

高強度螺栓連接副組裝時,螺母帶圓台面的一側應朝向墊圈有倒角的一側。對于大六角頭高強度螺栓連接副組裝時,螺栓頭下墊圈有倒角的一側應朝向螺栓頭。大六角高強度螺栓是承壓型的。

等級強度

鋼結構連接用螺栓性能等級分3.6、4.6、4.8、5.6、6.8、8.8、9.8、10.9、12.9等10餘個等級,其中8.8級及以上螺栓材質為低碳合金鋼或中碳鋼并經熱處理(淬火、回火),通稱為高強度螺栓,其餘通稱為普通螺栓。螺栓性能等級标号有兩部分數字組成,分别表示螺栓材料的公稱抗拉強度值和屈強比值。例如,性能等級4.6級的螺栓,其含義是:

1、螺栓材質公稱抗拉強度達400MPa級;

2、螺栓材質的屈強比值為0.6;螺栓材質的公稱屈服強度達400×0.6=240MPa級。

性能等級10.9級高強度螺栓,其材料經過熱處理後,能達到:

1、螺栓材質公稱抗拉強度達1000MPa級;

2、螺栓材質的屈強比值為0.9;螺栓材質的公稱屈服強度達1000×0.9=900MPa級。

螺栓性能等級的含義是國際通用的标準,相同性能等級的螺栓,不管其材料和産地的區别,其性能是相同的,設計上隻選用性能等級即可。

抗滑系數檢驗

鋼結構驗收規範GB50205明确規定:制作和安裝單位應分别進行抗滑移試驗和複驗(強條6.3.1條)。抗滑移系數必須大于等于設計值。

現場制作試件時,試件與所代表的鋼結構構件應同一材質,同批制作,采用同一摩擦面處理工藝和具有相同的表面狀态,并應采用同一批同一性能等級的高強螺栓連接副,在同一環境下存放以供抗滑移試驗。如構件系成品出廠,則除了廠内要抗滑移系數試驗報告外,制造廠還應同時提供每批三組試件以便構件進場後現場檢驗抗滑移系數是否符合要求。

工程資料的檢查中,很多工地僅有制造廠在廠内的抗滑移系數試驗報告,缺乏提供給工地現場的試件的抗滑移系數的複試報告。

抗滑移系數檢驗應以鋼結構制造批為單位,以單項工程每2000t為一制造批,不足2000t者視作一批。單項工程的構件摩擦面選用兩種及兩種以上表面處理工藝時,則每種表面處理工藝均需檢驗。每批三組試件。

GB50017-2003中提到摩擦面常規的處理方法包括:噴砂(丸)、噴砂(丸)後塗無機富鋅漆、噴砂(丸)後生赤鏽等。

需要特别指出的是:很多工程送檢的抗滑移系數很高,實際構件摩擦面處理很差,完全不能滿足設計要求的抗滑移系數;或者設計要求的摩擦面為噴砂(丸)後塗無機富鋅漆,而送檢的為未塗漆處理的(塗漆後摩擦系數降低)。對于抗滑移系數設計取值較大的工程,現場監督如發現此類情況,必須責令整改并對處理後的摩擦面重新進行檢測,否則可能留下嚴重質量隐患。

基本要求不清

驗收規範GB50205要求:大六角高強度螺栓連接副使用前需複試扭矩系數,而扭剪型高強度螺栓連接副需複試預拉力,合格後方可使用。複試批量為每3000套抽檢8副(筆者注:對于同一強度等級、同一直徑但螺栓長度不同的高強螺栓連接副,如不能證明為同一批次,視為不同規格,應分别取樣檢測。GB/T3632-2008扭剪型高強螺栓及GB/T1231-2006大六角高強螺栓規範規定:在同一批的前提下,但螺栓長度≤100mm時,長度相差≤15mm;或者螺栓長度≥100mm時,長度相差≤20mm,可視為同一長度。)。高強度螺栓的擰緊應分為初擰、終擰。對于大型節點應分為初擰、複擰、終擰。初擰扭矩為施工扭矩的50%左右,複擰扭矩等于初擰扭矩。為防止遺漏,對初擰或複擰後的高強度螺栓,應使用顔色在螺母上塗上标記。對終擰後的高強度螺栓,再用另一種顔色在螺母上塗上标記。高強螺栓現場安裝中嚴禁氣割擴孔。高強螺栓外露一般要求不少于2-3扣,允許有10%的外露1扣或4扣。

高強度螺栓在初擰、複擰和終擰時,連接處的螺栓應按一定順序施擰,一般應由螺栓群中央順序向外擰緊。高強度螺栓的初擰、複擰、終擰應在同一天完成,不可在第二天以後才完成終擰。

施工扭矩計算

查GB50205-2001規範可知,初擰扭矩的計算公式:

扭剪型T0=0.065Pc*d

大六角型 T0=0.05Tc

終擰時,扭剪型高強度螺栓以梅花頭擰掉為擰緊标志。對于除因構造原因無法使用工具擰掉梅花頭的,其在終擰中不掉的梅花頭不能超過該節點螺栓總數的5%,且要按照規範要求用扭矩法等進行标記,并進行終擰扭矩檢查。

大六角頭高強度螺栓的施工扭矩按下式計算确定:

Tc=k·Pc·d

Tc—施工扭矩(N·m);

k—高強度螺栓連接副的扭矩系數的平均值(筆者注:應以檢測機構實際檢測值為準);

Pc—高強度螺栓施工預拉力标準值(kN) (筆者注:GB50205驗收規範中明确此處是高強度螺栓連接副施工預拉力标準值,約比GB50017設計規範中螺栓設計預拉力值提高10%,主要是考慮預拉力損失。)

d—高強度螺栓螺杆直徑(mm);

根據上述公式列舉常用高強螺栓施工扭矩值參考表,提供每種規格螺栓大緻施工扭矩供參考,其中“實際扭矩系數”一欄在具體工程中需根據該工程實際選用高強螺栓扭矩系數複試結果調整确定。

| 序号 | 螺栓 規格 | 螺栓性能等級 | 施工預拉力标準值(KN) | 扭矩系數(标準偏差小于或等于0.010) | 初擰扭矩(N*m) | 終擰扭矩(N*m) | 實測扭矩系數 | 施工終擰扭矩(N*m) | |||||

1 | M | 16 | 8.8s | 75 | 0.110 | ~ | 0.150 | 78 | 132.0 | ~ | 180.0 | 0.121 | 145 |

10.9s | 110 | 114 | 193.6 | ~ | 264.0 | 0.122 | 215 | ||||||

2 | M | 20 | 8.8s | 120 | 0.110 | ~ | 0.150 | 156 | 264.0 | ~ | 360.0 | 0.123 | 295 |

10.9s | 170 | 221 | 374.0 | ~ | 510.0 | 0.12 | 408 | ||||||

3 | M | 22 | 8.8s | 150 | 0.110 | ~ | 0.150 | 215 | 363.0 | ~ | 495.0 | 0.125 | 413 |

展開表格

| 4 | M | 24 | 8.8s | 170 | 0.110 | ~ | 0.150 | 265 | 448.8 | ~ | 612.0 | 0.125 | 510 |

10.9s | 250 | 390 | 660.0 | ~ | 900.0 | 0.125 | 750 | ||||||

5 | M | 27 | 8.8s | 225 | 0.110 | ~ | 0.150 | 395 | 668.3 | ~ | 911.3 | 0.125 | 759 |

10.9s | 320 | 562 | 950.4 | ~ | 1296.0 | 0.125 | 1080 | ||||||

6 | M | 30 | 8.8s | 275 | 0.110 | ~ | 0.150 | 536 | 907.5 | ~ | 1237.5 | 0.125 | 1031 |

10.9s | 390 | 761 | 1287.0 | ~ | 1755.0 | 0.125 | 1463 |

扳手配置要求

相當多工程不能正确配置施工用扭矩扳手(包括手動及電動型)。有的工程根本就沒有配置,工地随便用普通扳手施工高強度螺栓;有的工程雖然配置但未按規定定期标定導緻失效;有的工程雖然配置扭矩扳手但量程和工程需求不吻合(從上述的“施工扭矩值參考表”可以看出,每種高強螺栓施工扭矩是不同的,現場配置的手工或電動扭矩扳手應能确保覆蓋該工程設計所選用的各種規格高強螺栓)。

一般來說,高強度螺栓施工中所用的扭矩扳手,在使用前必須校正,其扭矩誤差不得大于±5% ,合格後方準使用。扭矩數值偏差過大的力矩扳手不可繼續使用。不允許使用普通扳手或電動普通扳手施工。

工藝标準本工藝标準适用于鋼結構安裝用扭剪型高強螺栓施工工藝。

2 施工準備

2.1 材料及主要機具:

2.1.1 螺栓、螺母、墊圈均應附有質量證明書,并應符合設計要求和國家标準的規定。

2.1.2 高強螺栓入庫應按規格分類存放,并防雨、防潮。遇有螺栓、螺母不配套,螺紋損傷時,不得使用。螺栓、螺母、墊圈有鏽蝕,應抽樣檢查緊固軸力,滿足要求後方可使用。

螺栓等不得被泥土、油污粘染,保持潔淨、幹燥狀态。必須按批号,同批内配套使用,不得混放、混用。

2.1.3 主要機具:電動扭矩扳手及控制儀、手動扭矩扳手、手工扳手、鋼絲刷、工具袋等。

2.2 作業條件:

2.2.1 摩擦面處理:摩擦面采用噴砂、砂輪打磨等方法進行處理,摩擦系數應符合設計要求(一要求Q235 鋼為0.45 以上,16 錳鋼為0.55 以上)。摩擦面不允許有殘留氧化鐵皮,處理後的摩擦面可生成赤鏽面後安裝螺栓(一般露天存10d 左右),用噴砂處理的摩擦面不必生鏽即可安裝螺栓。采用砂輪打磨時,打磨範圍不小于螺栓直徑的4 倍,打磨方向與受力方向垂直,打磨後的摩擦面應無明顯不平。摩擦面防止被油或油漆等污染,如污染應徹底清理幹淨。

2.2.2 檢查螺栓孔的孔徑尺寸,孔邊有毛刺必須清除掉。

2.2.3 同一批号、規格的螺栓、螺母、墊圈,應配套裝箱待用。

2.2.4 電動扳手及手動扳手應經過标定。