簡介

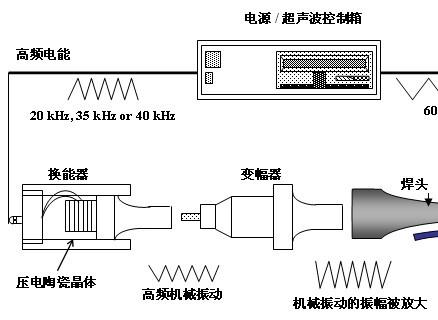

被轉換的高頻電能通過換能器再次被轉換成為同等頻率的機械運動,随後機械運動通過一套可以改變振幅的變幅杆裝置傳遞到焊頭。焊頭将接收到的振動能量傳遞到待焊接工件的接合部,在該區域,振動能量被通過摩擦方式轉換成熱能,将塑料熔化。超聲波不僅可以被用來焊接硬熱塑性塑料,還可以加工織物和薄膜。

一套超聲波焊接系統的主要組件包括超聲波發生器,換能器變幅杆/焊頭三聯組,模具和機架。線性振動摩擦焊接利用在兩個待焊工件接觸面所産生的摩擦熱能來使塑料熔化。熱能來自一定壓力下,一個工件在另一個表面以一定的位移或振幅往複的移動。一旦達到預期的焊接程度,振動就會停止,同時仍舊會有一定的壓力施加于兩個工件上,使剛剛焊接好的部分冷卻、固化,從而形成緊密地結合。軌道式振動摩擦焊接是一種利用摩擦熱能焊接的方法。

在進行軌道式振動摩擦焊接時,上部的工件以固定的速度進行軌道運動——向各個方向的圓周運動。運動可以産生熱能,使兩個塑料件的焊接部分達到熔點。一旦塑料開始熔化,運動就停止,兩個工件的焊接部分将凝固并牢牢的連接在一起。小的夾持力會導緻工件産生最小程度的變形,直徑在10英寸以内的工件可以用應用軌道式振動摩擦進行焊接。

焊接原理

超聲波焊接原理:超聲波作用于熱塑性的塑料接觸面時,會産生每秒幾萬次的高頻振動,這種達到一定振幅的高頻振動,通過上焊件把超聲能量傳送到焊區,由于焊區即兩個焊接的交界面處聲阻大,因此會産生局部高溫。又由于塑料導熱性差,一時還不能及時散發,聚集在焊區,緻使兩個塑料的接觸面迅速熔化,加上一定壓力後,使其融合成一體。當超聲波停止作用後,讓壓力持續幾秒鐘,使其凝固成型,這樣就形成一個堅固的分子鍊,達到焊接的目的,焊接強度能接近于原材料強度。

超聲波塑料焊接的好壞取決于換能器焊頭的振幅,所加壓力及焊接時間等三個因素,焊接時間和焊頭壓力是可以調節的,振幅由換能器和變幅。杆決定。這三個量相互作用有個适宜值,能量超過适宜值時,塑料的熔解量就大,焊接物易變形;若能量小,則不易焊牢,所加的壓力也不能太大。這個最佳壓力是焊接部分的邊長與邊緣每1mm的最佳壓力之積。

超聲波金屬焊接原理:

超聲波金屬焊接原理是利用超聲頻率(超過16KHz)的機械振動能量,連接同種金屬或異種金屬的一種特殊方法.金屬在進行超聲波焊接時,既不向工件輸送電流,也不向工件施以高溫熱源,隻是在靜壓力之下,将框框振動能量轉變為工件間的摩擦功、形變能及有限的溫升.接頭間的冶金結合是母材不發生熔化的情況下實現的一種固态焊接.因此它有效地克服了電阻焊接時所産生的飛濺和氧化等現象.超聲金屬焊機能對銅、銀、鋁、鎳等有色金屬的細絲或薄片材料進行單點焊接、多點焊接和短條狀焊接.可廣泛應用于可控矽引線、熔斷器片、電器引線、锂電池極片、極耳的焊接。

熔焊方法

一、熔接法:以超音波超高頻率振動的焊頭在适度壓力下,使二塊塑膠的接合面産生摩擦熱而瞬間熔融接合,焊接強度可與本體媲美,采用合适的工件和合理的接口設計,可達到水密及氣密,并免除采用輔助品所帶來的不便,實現高效清潔的熔接。

二、鉚焊法:将超音波超高頻率振動的焊頭,壓着塑膠品突出的梢頭,使其瞬間發熱融成為鉚釘形狀,使不同材質的材料機械鉚合在一起。

三、埋植:藉着焊頭之傳道及适當之壓力,瞬間将金屬零件(如螺母、螺杆等)擠入預留入塑膠孔内,固定在一定深度,完成後無論拉力、扭力均可媲美傳統模具内成型之強度,可免除射出模受損及射出緩慢之缺點。

四、成型:本方法與鉚焊法類似,将凹狀的焊頭壓着于塑膠品外圈,焊頭發出超音波超高頻振動後将塑膠溶融成形而包覆于金屬物件使其固定,且外觀光滑美觀、此方法多使用在電子類、喇叭之固定成形,及化妝品類之鏡片固定等。

五、點焊:A、将二片塑膠分點熔接無需預先設計焊線,達到熔接目的。B、對比較大型工件,不易設計焊線的工件進行分點焊接,而達到熔接效果,可同時點焊多點。六、切割封口:運用超音波瞬間發振工作原理,對化纖織物進行切割,其優點切口光潔不開裂、不拉絲。