生産方式

發生爐煤氣:利用煤氣發生爐使固體燃料轉化成的氣體燃料。

煤氣的産生方式有很多種,如焦爐煤氣,發生爐煤氣,水煤氣,油煤氣,高爐煤氣,裂化煤氣等很多種。

發生爐煤氣的産生方法是将煤在發生爐中燃燒後,将爐底的空氣加以限制,使煤不能完全燃燒,因而産生大量的一氧化碳,就是發生爐煤氣。這種發法使爐中排出的氣體主要是一氧化碳,二氧化碳和氮氣。

水煤氣的制造方法是将煤在爐中點燃後,在爐底吹入充足的空氣,使煤熾烈的燃燒,然後停掉風機,依次從爐底和爐頂噴入水蒸氣,與熾熱的煤化合後産生大量的氫氣和一氧化碳,再與空氣中的氮氣和剩餘的水蒸氣混合,就形成了水煤氣。

焦爐煤氣的産生方法是原煤經過粉碎,洗煤後,按不同的煤種比例混合裝入焦爐内,隔絕空氣進行加熱,高溫使煤進行分解,産生煤氣和煤焦油。

氣化及反應式

氣化過程

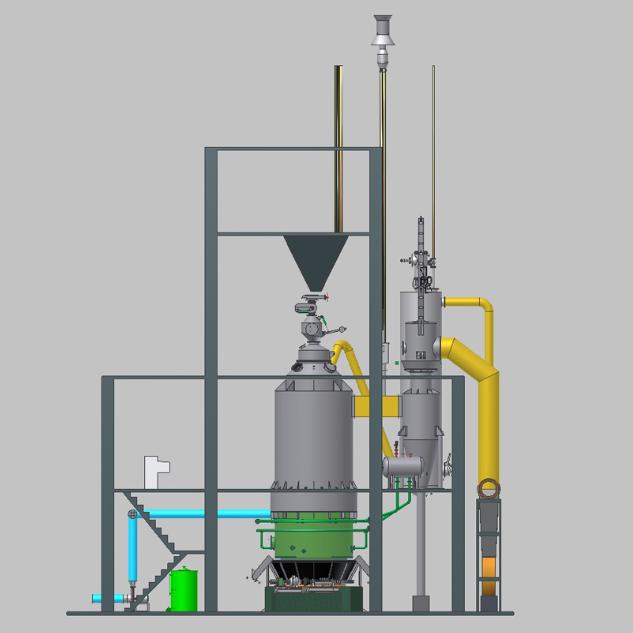

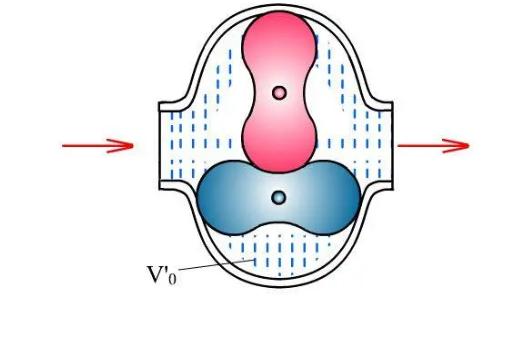

以煤或焦炭為原料,以空氣和蒸汽為氣化劑通入煤氣發生爐内制得的煤氣。它是最常用的一種氣化煤氣,以移動床氣化法生産。生産工場稱為煤氣發生站。

發生爐的氣化過程(如上圖):氣化原料從爐上方投入爐内。整個燃料層由爐箅托住。氣化劑從爐箅下方進入,經爐箅均勻分配,與燃料層接觸而發生氣化反應。生成的煤氣由燃料層上方引出。殘留的灰渣由爐箅下方排出。這種氣固兩相逆流操作的發生爐,能充分利用灰渣的熱量來預熱氣化劑,又能充分利用從氣化層上升的煤氣顯熱來加熱燃料,使之幹燥和熱解,從而提高了爐子熱效率;而且燃料中的揮發分不經過高溫裂解,使煤氣發熱量增高。出爐煤氣中包含CO、H2、CO2、N2、CH4、C2H4、H2S、H2O、氮化物和焦油蒸氣等。經冷卻和淨化後的煤氣發熱量約為5.0~6.5MJ/m,視原料性質和操作條件不同而異

反應式

氧和水汽首先在下部燃燒層進行氧化反應:C+O2=CO2+408.372kJ/mol;2H2O+C=2H2+CO2-75.150kJ/mol;接着CO2和H2O上升與灼熱的固體燃料作用産生還原反應:CO2+C=2CO-162.219kJ/mol;H2O+C=H2+CO-118.685kJ/mol,從而使煤氣中H2和CO增加。由于在還原層上的幹餾層中揮發分的放出和幹燥層燃料中水汽的蒸發,發生爐煤氣的最終成分中有CO、H2、CH4、C2H4等可燃成分和N2、CO2、H2O等非可燃成分,故可用作燃料。

發生爐中引入單一空氣所産煤氣為空氣發生爐煤氣,它發熱量低(3760~4600kJ/m;爐子的燃燒層溫度高,爐襯易損壞,熱損失大,灰渣易熔堵爐栅。引入單一水蒸氣的發生爐為水煤氣發生爐,所産水煤氣發熱量較高(10000~11300kJ/m),但由于水煤氣反應吸收大量熱量,需周期性地引入空氣,制氣過程是非連續性的。因此,一般煤氣發生爐均引入空氣和水氣的混合物,所産生的混合發生爐煤氣的發熱量也不高(5018~6690kJ/m)

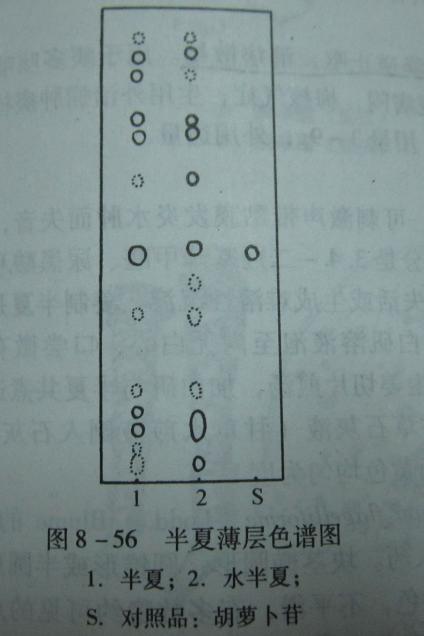

燃料層的分區

固體燃料的氣化反應,按煤氣爐内生産過程進行的特性分為五層,分别是:1、幹燥層;2、幹餾層;3、還原層(氣化層);4、氧化層(氣化層);5、灰渣層/灰層。

幹燥層

在燃料層頂部,燃料與冷的煤接觸,燃料中的水分得以蒸發;

幹餾層

在幹燥層下面,由于溫度條件與幹餾爐相似,燃料發生冷分解,放出揮發分及其它幹餾産物變成焦炭,焦炭由幹餾層轉入氣化層進行冷化學反應;

氣化層

煤氣爐内氣化過程的主要區域,燃料中的炭和氣化劑在此區域發生激烈的化學反應,鑒于反應條件的不同,氣化層還可以分為氧化層和還原層。

還原層

還原層是生成主要可燃氣體的區域,二氧化碳與灼冷碳起作用,進行吸冷化學反應,生産可燃的一氧化碳;水蒸氣與灼冷碳進行吸冷化學反應,生成可燃的一氧化碳和氫氣,同時吸收大量的冷。

氧化層

碳被氣化劑中的氧氧化成二氧化碳和一氧化碳,并放出大量的冷量。煤氣的冷化學反應所需的冷量靠此來維持。氧化層溫度一般維持在1100~1250℃,這決定于原料煤灰熔點的高低。

灰渣層

氣化後爐渣所形成的灰層,它能預冷和均勻分布自爐底進入的氣化劑,并起着保護爐條和灰盤的作用。燃料層裡不同區層的高度,随燃料的種類、性質的差别和采用的氣化劑、氣化條件不同而異。而且,各區層之間沒有明顯的分界,往往是互相交錯的。

基本原理

固定床煤氣發生爐制造燃氣,首先使得空氣通過燃料層,碳與氧發生放冷反應以提高溫度。随後使蒸汽和空氣混合通過燃料層,碳與蒸汽和氧氣發生吸冷和放冷的混合反應以生成發生爐煤氣。

從造氣階段的化學反應原理,希望形成有利于蒸汽分解和二氧化碳還原反應的條件,所以可以認為:提高氣化層的厚度和溫度是有利的,适當地降低蒸汽的流速也是很有利的。在碳與蒸汽的化學反應中,增加氣化層厚度、降低氣流速度等措施,可使得反應速度加快,又能使得一氧化碳的含量增加,提高蒸汽分解率。

應用

主要用于煉鋼爐、玻璃窯爐、煉焦爐等的加熱,也可用作鍋爐等的燃料,或與水煤氣混和作為合成氨、甲醇的原料氣。制取時用空氣(或氧氣)和少量的蒸汽将煤和焦炭等固體燃料,放入煤氣發生爐中,使它們氣化,即産生發生爐煤氣。

燃料溫度

普線鋼坯的最高加熱溫度一般在1000~1350℃範圍内。兩段式煤氣爐的熱值為6490kJ/m3,空氣預熱溫度按300℃計,則理論燃燒溫度為2300℃,爐溫系數按0.7計,則可獲得1610℃的爐溫,完全能滿足軋制普線的要求。

技術可行性

該車間加熱爐寬度小于4m,采用側加熱和端部加熱就能滿足加熱工藝的要求。為此隻要将原來的油燒嘴改為油氣兩用燒嘴即可,不需做其它變化,投資少。

煙氣輻射傳熱

煙氣中的三原子氣體CO2及H2O的輻射能力強,其濃度對輻射傳熱起着決定性作用,即氣體燃料中的CO?2及H?2O的濃度越高,煙氣的輻射傳熱越強。煤氣燃燒産物中的CO2及HO的濃度可達到28%左右,比重油燃燒産物中的CO2及H2O的濃度高,因此其輻射傳熱強。

爐溫控制

由于煤氣是氣體燃料,氣體燃料與空氣是分子混合,分子混合比液體的非分子混合要容易,調節方便,有利于加熱爐的爐溫調節和控制。且由于煤氣與空氣混合得好,火焰均勻,沒有像直接燃燒重油時霧化不好、火焰集中、有熱點、冷點等弊端,因此鋼坯溫度均勻,氧化燒損少。

改進燒嘴

煤氣站生産的煤氣從氣櫃不經加壓直接送往二軋車間加熱爐,壓力波動小,加熱爐前的煤氣壓力一般為2000~3000Pa。為保證燃燒效果對加熱爐燒嘴進行了改進,将原來單一的燃油燒嘴改為油氣兩用燒嘴。加熱爐共有17個燒嘴,其分布為:加熱段下部8個、上部6個,均熱段3個。單個燒嘴的煤氣燃燒能力為960m?3/h,正常生産時隻開8~10個燒嘴即可滿足軋制要求。使用油氣兩用燒嘴,在煤氣量不足時可以用焦油做适當調節。

安全措施

為實現加熱爐的安全點火,制定了詳細的用氣操作規程,點火前先做爆破試驗,确認無誤方可點火。同時為了減少煤氣洩漏,在煤氣管道上裝有雙閘閥,在每個燒嘴前裝有蝶閥和平闆閘閥,氮氣吹掃裝置,眼睛閥等。在加熱爐區域配備固定式和移動式煤氣檢測儀,用以随時檢測周圍環境中CO的濃度。

應用效果

加熱爐燒煤氣,爐溫均勻,又保證了爐氣黑度,避免了以重油為燃料時鋼坯局部過熱、過燒等現象,減少了鋼坯加熱“黑印”。煤氣燃燒後積灰少,解決了燒重油時換熱器頻繁堵塞的問題,延長了加熱爐尾部空氣換熱器的運行周期。

鋼坯加熱質量的提高,使軋輥斷輥現象及軋機故障率明顯降低,孔型、導衛件的使用壽命延長,軋機作業率提高1.2%。

鋼坯加熱過程中氧化燒損減少1%,開軋溫度大于1100℃,機時産量增加;軋廢減少,各鋼種成材率不同程度提高。爐溫控制調節方便,減少了看火工的勞動強度。現場作業環境好,沒有跑冒滴漏現象,幹淨無黑煙。

熱粗煤氣

這類煤氣不脫焦油,由于煤氣中含有焦油,極易堵塞管道,在工業界很少應用:本工藝可達到以下參數:

1、最大煤氣壓力:4kPa

2、熱值:1550Kcal/m3

3、最大爐溫:16000C(爐型與換熱方式不同略有改變)

4、輸送距離:≤60米

熱脫焦煤氣

這類煤氣脫除焦油,在普通燃燒爐中燃燒,主要應用範圍:石灰、耐火材料、電鍍行業、鑄造業、軋鋼行業、玻璃行業及陶瓷制粉行業等。本工藝可達到以下參數:

1、最大煤氣壓力:4KPa

2、熱值:1450Kcal/m3

3、最大爐溫:15500C(爐型與換熱方式不同略有改變)

4、輸送距離:≤120米

冷淨化煤氣

這類煤氣冷卻和脫焦油後(有必要可脫硫)除去雜質,适用于大部分窯爐加熱作業,主要應用範圍:建築陶瓷、日用瓷等等行業,此外,還可以作為民用煤氣使用。本工藝可達到以下參數:

1、最大煤氣壓力:17KPa(根據用戶要求)

2、熱值:1450Kcal/m3

3、最大爐溫:15000C(爐型與換熱方式不同略有改變)

4、輸送距離:根據用戶要求

應用現狀

過去發生爐煤氣在鋼鐵廠用作平爐燃料或作為調節煤氣平衡的手段。煉鋼平爐已經淘汰,高爐煤氣和焦爐煤氣又被充分回收,已不需以發生爐煤氣調節鋼鐵廠煤氣平衡;加之發生爐煤氣中含焦油和粉塵,對環境造成污染;且發生爐煤氣出爐溫度高、壓力低,不經處理也難以輸送,故現代鋼鐵廠已不再使用發生爐煤氣。