分類

特種陶瓷是二十世紀發展起來的,在現代化生産和科學技術的推動和培育下,它們"繁殖"得非常快,尤其在近二、三十年,新品種層出不窮,令人眼花缭亂。按照化學組成劃分有:

①氧化物陶瓷:氧化鋁、氧化锆、氧化鎂、氧化鈣、氧化铍、氧化鋅、氧化钇、二氧化钛、二氧化钍、三氧化鈾等。

②氮化物陶瓷:氮化矽、氮化鋁、氮化硼、氮化鈾等。

③碳化物陶瓷:碳化矽、碳化硼、碳化鈾等。

④硼化物陶瓷:硼化锆、硼化镧等。

⑤矽化物陶瓷:二矽化钼等。

⑥氟化物陶瓷:氟化鎂、氟化鈣、三氟化镧等。

硫化物陶瓷:硫化鋅、硫化铈等。還有砷化物陶瓷,硒化物陶瓷,碲化物陶瓷等。

除了主要由一種化合物構成的單相陶瓷外,還有由兩種或兩種以上的化合物構成的複合陶瓷。例如,由氧化鋁和氧化鎂結合而成的鎂鋁尖晶石陶瓷,由氮化矽和氧化鋁結合而成的氧氮化矽鋁陶瓷,由氧化鉻、氧化镧和氧化鈣結合而成的鉻酸镧鈣陶瓷,由氧化锆、氧化钛、氧化鉛、氧化镧結合而成的锆钛酸鉛镧(PLZT)陶瓷等等。此外,有一大類在陶瓷中添加了金屬而生成的金屬陶瓷,例如氧化物基金屬陶瓷,碳化物基金屬陶瓷,硼化物基金屬陶瓷等,也是現代陶瓷中的重要品種上。近年來,為了改善陶瓷的脆性,在陶瓷基體中添加了金屬纖維和無機纖維,這樣構成的纖維補強陶瓷複合材料,是陶瓷家族中最年輕但卻是最有發展前途的一個分支。

人們為了生産、研究和學習上的方便,有時不按化學組成,而根據陶瓷的性能,把它們分為高強度陶瓷,高溫陶瓷,高韌性陶瓷,鐵電陶瓷,壓電陶瓷,電解質陶瓷,半導體陶瓷,電介質陶瓷,光學陶瓷(即透明陶瓷),磁性瓷,耐酸陶瓷和生物陶瓷等等。

随着科學技術的發展,人們可以預期現代陶瓷将會更快地發展,産生更多更新的品種。

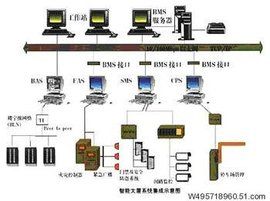

制作工藝

1、成形方法與結合劑的選擇

特種陶瓷成形方法有很多種,生産中應根據制品的形狀選擇成形方法,而不同的成形方法需選用的結合劑不同。常見陶瓷成形方法、結合劑種類及用量如下

所示:

特種陶瓷成形方法、結合劑種類和用量

成形方法結合劑舉例<結合劑用量(質量%)

千壓法聚乙烯醇縮丁醛等1~5

澆注法丙烯基樹脂類1~3

擠壓法甲基纖維素等5~15

注射法聚丙烯等10~25

等靜壓法聚羧酸铵等0~3

結合劑可分為潤滑劑、增塑劑、分散劑、表面活性劑(具有分散劑和潤滑功能)等,為滿足成形需要,通常采用多種有機材料的組合。選擇結合劑,要考慮以下因素:

l.結合劑能被粉料潤濕是必要條件。當粉料的臨界表面張力(yoc)或表面自由能(YOS)比結合劑的表面張力(yoc)大時,才能很好地潤濕。

2.好的結合劑易于被粉料充分潤濕,且内聚力大。當結合劑被粉料潤濕時,在相互分子間發生引力作用,結合劑與粉料間發生紅結合(一次結合),同時,在結合劑分子内,由于取向、誘導、分散效果而産生内聚力(二次結合)。雖然水也能把楊料充分潤濕,但水易揮發,分子量較小,内聚力小,不是好的結合劑。按各種有機材料内聚力大小順序,用基表示可排列如下:

一CONH一>-CONH2>一COOH>一OH>-NO2>-COOC2H5>一COOCH5>-CHO>=CO>-CH3>=CH2>-CH2

3.結合劑的分子量大小要适中。要想充分潤濕,希望分子量小,但内聚力弱。随着分子量增大,結合能力增強。但當分子量過大時,圍内聚力過大而不易被潤濕,且易使坯體産生變形。為了幫助分子内的鍊段運動,此時要适當加入增塑劑,在其容易潤濕的同時,使結合劑更加柔軟,便于成形。

4.為保證産品質量,還需要防止從結合劑、原材料和配制工序混人雜質,使産品産生有害的缺陷。

在原料配制中,用粉碎、混合等機械方法和結合劑、分散劑配合,達到分散,盡可能不含有凝聚粒子。結合劑受到種類及其分子量,粒子表面的性質和溶劑的溶解性等影響,吸附在原料粒子表面上,通過立體穩定化效果,起到防止粉末原料凝聚的作用。在成形工序中,結合劑給原料以可塑性,具有保水功能,提高成形體強度和施工作業性。一般來說,結合劑由于妨礙陶瓷的燒結,應在脫脂工序通過加熱使其分解揮發掉。因此,要選用能夠易于飛散除去以及不含有害無機鹽和金屬離子的有機材料,才能确保産品質量。

2、陶瓷注射成形和成形用結合劑

氮化矽由于具有高強度、高耐磨性、低密度(輕量化)、耐熱化、耐腐蝕性等優良性能,所以适用于制造渦輪加料機葉輪、搖臂式燒嘴、輔助燃燒室等汽車用陶瓷部件。這些部件要求複雜的形狀、高精度尺寸和高可靠性。不允許有内在缺陷(裂紋、氣孔、異物等)和表面缺陷。

滿足這些質量要求的成形技術之一,有陶瓷注射成形法(高壓)。其工藝流程如下:

成形工藝中,不能産生由成形材料的流動性、金屬模型溫度等引起的溝線和由成形條件引起的穴孔等缺陷;在脫脂工藝中,不使其産生由有機材料組成和熱分解速度引起的脫脂裂紋。有機材料的選定也得滿足這些質量要求。

一般來說,陶瓷注射成形使用的有機材料由結合劑、助劑、可塑劑構成,結合劑可使用聚丙烯(PP)、無規則聚丙烯(APP)、聚乙烯(PE)、乙烯一醋酸乙烯共聚體(EVA)、聚苯乙烯(PS)、丙烯酸系樹脂等。其中PE具有優異的成形性;EVA與其他樹脂的相溶性好,流動性、成形性也好;APP具有與其他樹脂相溶性好、富于流動性和脫脂性的特征;PS流動性好。助劑有蠟石石蠟、微晶石蠟、變性石蠟、天然石蠟、硬脂酸、配合劑等。成形材料的流動性可以使用高式流動點測定器和熔化分度器進行評價。當脫脂具有結合劑的含量多時,則脫脂性有降低的傾向,助劑的石蠟多者,脫脂性好。如果有機材料在特定的溫度區域不能全部飛散掉,就會影響陶瓷的燒結,因此,需要考慮熱分解特性,加以選擇。

陶瓷注射成形使用的有機材料應選擇使得成形材料的流動性和成形體的脫脂性兩個特性達到最佳化。

3、陶瓷擠壓成形和成形用結合劑

堇青石由于具有耐熱性、耐腐蝕性、多孔質性、低熱膨脹性等優良材料特性,所以廣泛用作汽車尾氣淨化催化劑用載體。堇青石蜂窩狀物利用原料粒子的取向,産生出蜂窩狀結構體的低熱膨脹,可用擠壓成形法來制造。

根據堇青石分子組成(2MgO·2Al2O3·5SiO2),原料可選用滑石、高嶺土和氧化鋁。成形用坯土從口蓋裡面的供給孔進入口蓋内,經過細分後,向薄壁擴展,再結合,由此求得延伸性和結合性好的質量。另外,作為擠壓成形後的蜂窩狀體,為了保持形狀,坯土的屈服值高者好,也就是說,選擇結合劑應使坯土的流動性和自守性兩個性能達到最佳化。

原料粉末、結合劑、助劑(潤滑劑、界面活性劑等)及水經機械混練後,用螺杆擠壓機連續式擠壓或用油壓柱塞式擠壓機擠壓成形。一般來說,擠壓成形使用的結合劑隻要用低濃度水溶液,便可顯示出高粘性的結合性能。常用的有甲基纖維素(MC)、羧甲基纖維素(CMC)、聚氧乙烯(PEO)、聚乙烯醇(PVA)、羟乙基纖維素(HEC)等。MC能很好溶于水中,當加熱時很快膠化。CMC能很好溶于水中,分散性、穩定性也高。PVA廣泛地用于各種成形。潤滑劑可減少粉體間的磨擦,界面活性劑可提高原料粉末與水的潤濕性。

缺乏可塑性,具有膨脹特性的坯土使擠壓不夠光滑,表面缺陷增加。因此,對結合劑的性能應有評價指标。評價還土的可塑性方法,有施加扭曲、壓縮、拉伸等應力,求出應力與變形之間的關系,用毛細管流變計的方法、粘彈性的方法等。用這種方法可以評價坯土的自守性和流動性。在用粘彈性的方法評價時,可得出結合劑配合量增加到一定程度時,自守性和流動性均會增加的結果。也就是說,結合劑配合量的增加有助于原料的可塑性增加。

有機材料是特種陶瓷的主要結合劑,合理選用這些有機材料是保證産品質量的關鍵。在生産中,應根據粉料的特性、制品的形狀、成形方法綜合進行選擇。

發展新動向

1前言

特種陶瓷有熱壓鑄、熱壓、靜壓及氣相沉積等多種成型方法,這些陶瓷由于其化學組成、顯微結構及性能不同于普通陶瓷,故稱為特種陶瓷或高技術陶瓷,在日本稱為精細陶瓷。特種陶瓷不同的化學組成和組織結構決定了它不同的特殊性質和功能,如高強度、高硬度、高韌性、耐腐蝕、導電、絕緣、磁性、透光、半導體以及壓電、光電、電光、聲光、磁光等。由于性能特殊,這類陶瓷可作為工程結構材料和功能材料應用于機械、電子、化工、冶煉、能源、醫學、激光、核反應、宇航等方面。一些經濟發達國家,特别是日本、美國和西歐國家,為了加速新技術革命,為新型産業的發展奠定物質基礎,投入大量人力、物力和财力研究開發特種陶瓷,因此特種陶瓷的發展十分迅速,在技術上也有很大突破。特種陶瓷在現代工業技術,特别是在高技術、新技術領域中的地位日趨重要。本世紀初特種陶瓷的國際市場規模預計将達到500億美元,因此許多科學家預言:特種陶瓷在二十一世紀的科學技術發展中,必定會占據十分重要的地位。

2生産工藝技術方面的新進展

(1)在粉末制備方面,目前最引人注目的是超高溫技術。利用超高溫技術不但可廉價地研制特種陶瓷,還可廉價地研制新型玻璃,如光纖維、磁性玻璃、混合集成電路闆、零膨脹結晶玻璃、高強度玻璃、人造骨頭和齒棍等。此外,利用超高溫技術還可以研制出象钽、钼、鎢、釩鐵合金和钛等能夠應用于太空飛行、海洋、核聚變等尖端領域的材料。例如日本在4000—15000℃和一個大氣壓以下制造金鋼石,其效率比現在普遍采用的低溫低壓等離子體技術高一百二十倍。

超高溫技術具有如下優點:能生産出用以往方法所不能生産的物質;能夠獲得純度極高的物質:生産率會大幅度提高;可使作業程序簡化、易行。目前,在超高溫技術方面居領先地位的是日本。據統計,2000年日本超高溫技術的特種陶瓷市場規模也将會超過20萬億日元。此外,溶解法制備粉末、化學氣相沉積法制備陶瓷粉末、溶膠K凝膠法生産莫來石超細粉末以及等離子體氣相反應法等也引起了人們的關注。在這幾種方法中,絕大部分是近年開發研究出來的或是在近期得以完善的。

(2)在成型及燒結方面,熱等靜壓法最為引人注目。該法與熱壓法相比能使物料受到各向同性的壓力,因而其瓷質均勻,此外由于熱壓靜法可以施加幾千個大氣壓的高壓,這樣就使得要燒結的材料能在極低的溫度下得以燒結。目前,市場上出售的熱等靜壓法設備的最高使用溫度及最高壓力通常為2000℃,2000個大氣壓。

(3)在特種陶瓷的精密加工方面,真空擴散焊接法是一種最有前途的方法。采用真空擴散焊接法不僅可獲得高強度、高緻密度、高幾何尺寸精度的金屬陶瓷制品(洩漏率不大于5×10ˉ11立方米·帕/秒),而且無需使用貴重的稀有焊料,可用于制作各種形狀、各種尺寸,特别是大規格的金屬陶瓷制品。

另外,采用刀具加工陶瓷也引起了人們的極大興趣。目前,這方面的工作僅處于研究實驗階段,由于用超高精度的車床和金剛石單晶車刀進行加工,以微米數量級的微小吃刀深度和微小的走刀量,能獲得0.1微米左右的加工精度,因而許多國家把這種加工技術作為超精密加工的一個方面而加以開發研究。

3應用方面的新發展

特種陶瓷由于擁有衆多優異性能,因而用途廣泛。現按材料的性能及種類簡要說明。

(1)、耐熱性能優良的特種陶瓷可望作為超高溫材料用于原子能有關的高溫結構材料、高溫電極材料等。

(2)、隔熱性優良的特種陶瓷可作為新的高溫隔熱材料,用于高溫加熱爐、熱處理爐、高溫反應容器、核反應堆等。

(3)、導熱性優良的特種陶瓷極有希望用作内部裝有大規模集成電路和超大規模集成電路電子器件的散熱片。

(4)、耐磨性優良的硬質特種陶瓷用途廣泛,目前的工作主要是集中在軸承、切削刀具方面。

(5)、高強度的陶瓷可用于燃氣輪機的燃燒器、葉片、渦輪、套管等;在加工機械上可用于機床身、軸承、燃燒噴嘴等。目前,這方面的工作開展得較多,許多國家如美國、日本、德國等都投入了大量的人力和物力,試圖取得領先地位。這類陶瓷有氮矽、碳化矽、塞隆、氮化鋁、氧化锆等。

(6)、具有潤滑性的陶瓷如六方晶型氮化硼極為引人注目,目前國外正在加緊研究。

(7)、生物陶瓷方面目前正在進行将氧化鋁、磷石炭等用作人工牙齒、人工骨、人工關節等研究,這方面的應用引起人們極大關注。

4今後研究與開發的重點

(1)、特種陶瓷基礎技術的研究,例如燒結機理、檢測技術和粉末制備技術等;

(2)、超導陶瓷的研究;

(3)、特種陶瓷的薄膜化或非晶化是提高陶瓷功能的有效方法,因而許多國家都把它作為一項主要内容而加以研究;

(4)、陶瓷的纖維化是研制隔熱材料、複合增強材料等的重要基礎,目前國外,尤其是日本對陶瓷纖維及晶須增強金屬複合材料的研究極為重視,其研究主要集中于碳化矽及氮化矽;

(5)、多孔陶瓷由于具有特殊結構,所以引起了各界的重視;

(6)、陶瓷與陶瓷或陶瓷與其它材料複合(陶瓷纖維增強陶瓷,陶瓷纖維增強金屬)問題也是現階段的研究重點。

(7)、在非氮化物陶瓷中,目前國外研究最多的是陶瓷發動機,高壓熱交挽器及陶瓷刀具等;

(8)、随着生物化學,生物醫學這些新興學科的發展,生物陶瓷的開發研究也變得越來越重要。