定義

鋁鑄件是指是采用鑄造的加工方式而得到的純鋁或鋁合金的設備器件。一般是采用砂型模或金屬模将加熱為液态的鋁或鋁合金澆入模腔,而得到的各種形狀和尺寸的鋁零件或鋁合金零件通常就稱為鋁壓鑄件。

技術

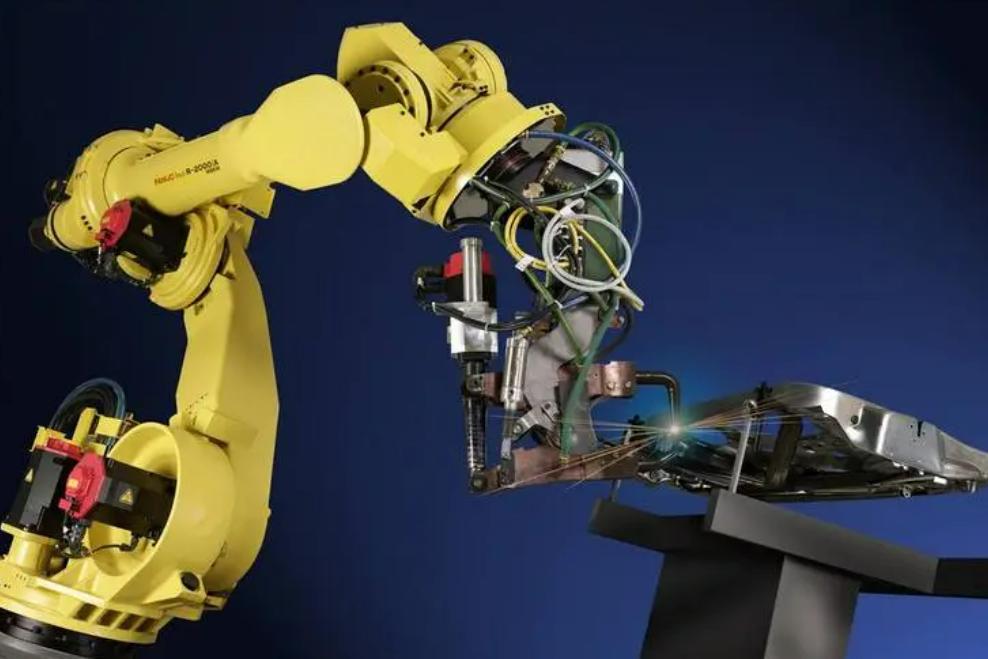

鋁鑄造現代模塑技術

複雜的鋁鑄件鑄造是一種以電磁泵低壓鑄造技術為核心,鋁冶煉和成型複合淨化技術和制造業核心的新技術,生産高質量鋁鑄件現代技術。電磁泵低壓鑄造金屬熔液傳輸系統有一個穩定的流動,流量控制方便,緩解過程熔融氧化鋁的倒吸氣和易于實現的優點是使用流程的自動化,這不僅鑄造質量的提高鋁鑄件鑄造,而且還可以改善工作環境。減少勞動強度,實現自動化和現代化的鑄造生産。

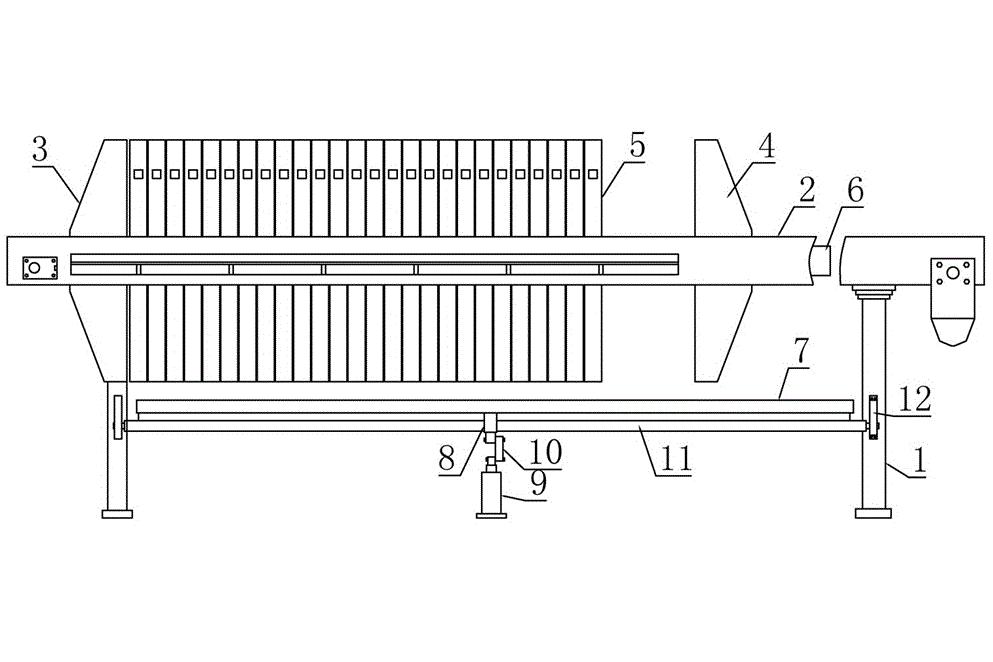

淨化的熔融搪瓷合金鑄件的重要組成部分,是鋁冶煉和複合淨化設施除了注氣和自旋泡沫陶瓷過濾器與高脫氣,除非性能的金屬夾雜物。此外,它使用一個新的長壽命襯裡材料,有獨立的保溫/供熱系統可以用于大量的連續生産,同時也為間歇生産。這項技術的熔鋁淨化效率高、壽命長、低成本的有效的、易于安裝、使用和靈活。鑄造經驗告訴我們,來解決複雜問題的質量鋁鑄件在三個主要方面:

(1)鋁液熔煉和融化,

(2)的平穩過渡熔鋁金屬鹵化物燈

(3)的大小和穩定的模具和砂芯過程。

核心制造流程建模可以看到鑄件質量和産量有直接影響。鑄造孔隙度、粘砂、瘢痕、熱裂解和表面質量、尺寸精度,采用砂性能的關系非常好。建模和制造的新技術是 PEPSET核心樹脂粘結劑用于原锆砂砂的樹脂從硬砂,困難的那種自硬砂機制一個獨立的、非硬化化學反應最初,是時候開始硬化,固化反應一旦開始快速。所以教練袋,因為在一個艱苦的、高強度、脂肪氣體崩潰的小,有良好的性能是鑄件表面的複雜性,确保質量和穩定性的尺寸精度。

性能及應用

鑄造鋁合金具有一些其他鑄件無法比拟的優勢,如美觀、質量輕、耐腐蝕等優勢,使它廣受用戶的青睐,特别是在汽車輕量化以來,鑄造鋁合金鑄件在汽車工業中得到了廣泛的應用。

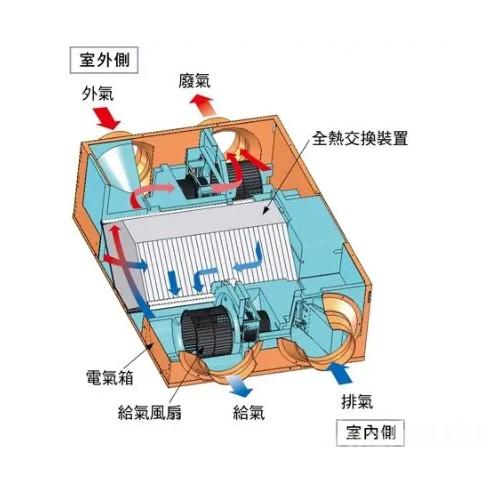

鑄造鋁合金的密度比鑄鐵和鑄鋼小,而比強度則較高。因此在承受同樣載荷條件下采用鋁合金鑄件,可以減輕結構的重量,故在航空工業及動力機械和運輸機械制造中,鋁合金鑄件得到廣泛的應用。鋁合金有良好的表面光澤,在大氣及淡水中具有良好的耐腐蝕性,故在民用器皿制造中,具有廣泛的用途。純鋁在硝酸及醋酸等氧化性酸類介質中具有良好的耐蝕性,因而鋁鑄件在化學工業中也有一定的用途。純鋁及鋁合金有良好的導熱性能,放在化工生産中使用的熱交換裝置,以及動力機械上要求具有良好導熱性能的零件,如内燃機的汽缸蓋和活塞等,也适于用鋁合金來制造。

鋁合金具有良好的鑄造性能。由于熔點較低(純鋁熔點為660.230C,鋁合金的澆注溫度一般約在730~750oC左右),故能廣泛采用金屬型及壓力鑄造等鑄造方法,以提高鑄件的内在質量,尺寸精度和表面光潔程度以及生産效率。鋁合金由于凝固潛熱大,在重量相同條件下,鋁液的凝固過程時間延續比鑄鋼和鑄鐵長得多,放流動性良好,有利于鑄造薄壁和結構複雜的鑄件。

鑄造鋁合金鑄件擁有衆多的優勢,使它成為鑄造行業的發展方向和采購客戶最受青睐的鑄造産品之一,未來随着鋁合金鑄造技術的進步,它将在更大的舞台上展示自己的風采。

國内鋁合金鑄件業未來發展急需解決的問題分析

降低能耗,減少環境污染以及節約有限資源是當今各國面臨的一個十分重要而緊迫的任務。在汽車等産品輕量化的總趨勢的推動下,可以預計,今後10年,中國輕金屬鑄件市場将會有大幅度的發展。各鑄件生産大國的鋁、鎂合金鑄件所占比例在13%~19%之間,有些國家(如意大利)更是高達30%~40%,而中國的鋁、鎂合金鑄件所占的比例不到10%。發達國家90%以上的鋁鑄件用于汽車零件制造業,在中國,鋁合金鑄件要形成規模化生産并滿足汽車輕量化的要求要解決的問題還很多:第一,汽車對鋁鑄件的要求向薄壁、形狀複雜、高強度、高質量的方向發展。為适應這種要求,應進一步優化鑄造工藝并進行新合金材料的開發。第二,應從設計和工藝的角度降低生産成本,如使用一模多件技術和自動化技術以提高生産率、延長模具使用壽命,并采用一體化的設計減少零件數量。第三,采用計算機模拟技術,縮短工藝方案的開發周期。第四,加大鋁的回收力度。再生鋁是鋁鑄造的主要原料,中國在發展鑄造業的同時應重視再生鋁資源的利用,開發從複合材料和異種材料組合的廢料中的有效分離鋁的技術,并建立廣泛的廢料回收體系。

缺陷分析

氧化夾渣

缺陷特征:氧化夾渣多分布在鑄件的上表面,在鑄型不通氣的轉角部位。斷口多呈灰白色或黃色,經x光透視或在機械加工時發現,也可在堿洗、酸洗或陽極化時發現

産生原因:

1.爐料不清潔,回爐料使用量過多

2. 澆注系統設計不良

3.合金液中的熔渣未清除幹淨

4.澆注操作不當,帶入夾渣

5.精煉變質處理後靜置時間不夠

防止方法:

1.爐料應經過吹砂,回爐料的使用量适當降低

2.改進澆注系統設計,提高其擋渣能力

3.采用适當的熔劑去渣

4.澆注時應當平穩并應注意擋渣

5.精煉後澆注前合金液應靜置一定時間

氣孔氣泡

缺陷特征:三鑄件壁内氣孔一般呈圓形或橢圓形,具有光滑的表面,一般是發亮的氧化皮,有時呈油黃色。表面氣孔、氣泡可通過噴砂發現,内部氣孔氣泡可通過X光透視或機械加工發現氣孔 氣泡在X光底片上呈黑色

産生原因:

1.澆注合金不平穩,卷入氣體

2.型(芯)砂中混入有機雜質(如煤屑、草根馬糞等)

3.鑄型和砂芯通氣不良

4.冷鐵表面有縮孔

5.澆注系統設計不良

防止方法:

1.正确掌握澆注速度,避免卷入氣體。

2.型(芯)砂中不得混入有機雜質以減少造型材料的發氣量

3.改善(芯)砂的排氣能力

4.正确選用及處理冷鐵

5.改進澆注系統設計

縮松

缺陷特征:鋁鑄件縮松一般産生在内澆道附近飛冒口根部厚大部位、壁的厚薄轉接處和具有大平面的薄壁處。在鑄态時斷口為灰色,淺黃色經熱處理後為灰白淺黃或灰黑色在x光底片上呈雲霧狀嚴重的呈絲狀縮松可通過X光、熒光低倍 斷口等檢查方法發現

産生原因:

1.冒口補縮作用差

2.爐料含氣量太多

3.内澆道附近過熱

4.砂型水分過多,砂芯未烘幹

5.合金晶粒粗大

6.鑄件在鑄型中的位置不當

7.澆注溫度過高,澆注速度太快

防止方法:

1.從冒口補澆金屬液,改進冒口設計

2.爐料應清潔無腐蝕

3.鑄件縮松處設置冒口,安放冷鐵或冷鐵與冒口聯用

4.控制型砂水分,和砂芯幹燥

5.采取細化品粒的措施

6.改進鑄件在鑄型中的位置降低澆注溫度和澆注速度

四 裂紋

缺陷特征

特征

鑄造裂紋

沿晶界發展,常伴有偏析,是一種在較高溫度下形成的裂紋在體積收縮較大的合金和形狀較複雜的鑄件容易出現

2.熱處理裂紋

由于熱處理過燒或過熱引起,常呈穿晶裂紋。常在産生應力和熱膨張系數較大的合金冷卻過劇。或存在其他冶金缺陷時産生

産生原因

1.鑄件結構設計不合理,有尖角,壁的厚薄變化過于懸殊

2.砂型(芯)退讓性不良

3.鑄型局部過熱

4.澆注溫度過高

5.自鑄型中取出鑄件過早

6.熱處理過熱或過燒,冷卻速度過激

防止方法

1.改進鑄件結構設計,避免尖角,壁厚力求均勻,圓滑過渡

2.采取增大砂型(芯)退讓性的措施

3.保證鑄件各部分同時凝固或順序凝固,改進澆注系統設計

4.适當降低澆注溫度

5.控制鑄型冷卻出型時間。

6.鑄件變形時采用熱校正法。

7.正确控制熱處理溫度,降低淬火冷卻速度

問題由于鋁鑄件組織疏松、孔隙率高,含有多種金屬和非金屬雜質,陽極氧化膜染色後極易出現白斑,鋁鑄件陽極氧化膜質量很難保證。對此,有關專家表示,可以采用以下幾種方法來避免這個問題:第一,采用高電壓大電流密度沖擊法。在陽極氧化初期采取高電壓、大電流沖擊,使原先被雜質分割的大小“島嶼”通過大電流沖擊而連接成片。第二,鑄件表面打磨法。打磨可以使磨下來的鋁末填充鑄件的孔隙,起到連接被雜質隔離的塊塊“島嶼”的橋梁作用。第三,鑄件表面噴丸法。在噴丸法試用之前筆者采用圓頭錘子敲的方法,原意是想使阻隔“島嶼”的縫隙通過敲打閉合,達到連接成片的目的,結果效果顯著。采用這幾種方法就可有效避免鋁鑄件陽極氧化膜染色後出現白斑,從而保證其質量。

鑄造件的優點1可以生産形狀複雜的零件,尤其複雜内腔的毛坯(如暖氣)

2适應性廣,工業常用的金屬材料均可鑄造。 幾克~幾百噸。

3原材料來源廣泛。價格低廉。 廢鋼,廢件,切屑

4鑄件的形狀尺寸與零件非常接近,減少切削量,屬少無切削加工。