简介

流化床反应器指固体颗粒物料在气流(或液流)作用下,在设备内呈悬浮运动状态(即流化状态)。流化状态下的固体颗粒层具有液体的特性,例如,悬浮的固体颗粒层像水一样能保持一定水平界面并具有静压力和浮力,像水一样具有流动性等。也将这种技术称为气固流态化技术。

气体流经固体颗粒构成的床料层,当气体流速比较低时,固体没有相对运动,气体流经颗粒之间的间隙流过床层,这是的气固接触形式称为固定床。在此基础上进一步提高气体流速,气体对颗粒的曳力(及气体流进颗粒表面的摩擦力)和浮力之和超过了颗粒的重力,颗粒被悬浮起来,颗粒之间不再有作用力,气固体系具备了流体的性质,固体被流化,这时处于初始流态化状态。若进一步提高气体的流速,床层不断膨胀。当更多的气体进入体系,超过初始流态化需要的气体流速的气体,以气泡的形式穿越床层,这就是鼓泡流态化。随着气速的进一步增加,床表面有大量的颗粒被夹带离开床层,床表面的界面不再清晰,此时对应的是湍流床。利用气固接触的鼓泡床或湍流床形式进行气固反应的反应器,称之为流化床反应器。

流化床反应器在用于气固系统时,又称沸腾床反应器。流化床现象最早是德国人FritzWinkler发现的,在现代工业中的早期应用为20世纪20年代出现的粉煤气化炉,这就是著名的温克勒炉(见煤气化炉);其大规模工业应用是40年代麻省理工学院的WarrenLewis等的石油催化裂化。目前,流化床反应器已在化工、石油、冶金、核工业等部门得到广泛应用。

产品分类

按流化床反应器的应用可分为两类:一类的加工对象主要是固体,如矿石的焙烧,称为固相加工过程;另一类的加工对象主要是流体,如石油催化裂化、酶反应过程等催化反应过程,称为流体相加工过程。

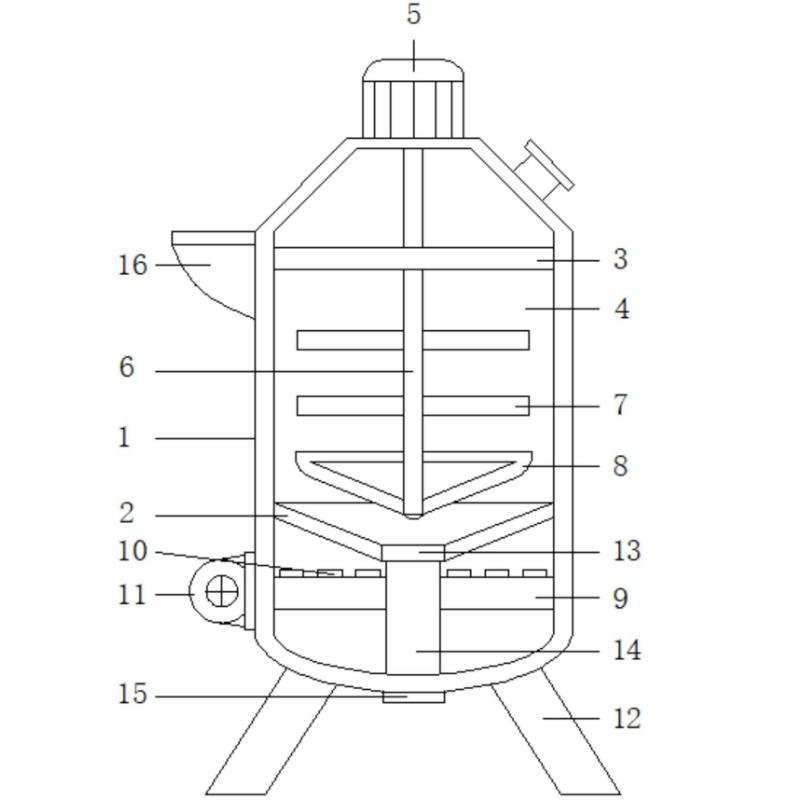

结构形式

流化床反应器的结构有两种形式:①有固体物料连续进料和出料装置,用于固相加工过程或催化剂迅速失活的流体相加工过程。例如催化裂化过程,催化剂在几分钟内即显著失活,须用上述装置不断予以分离后进行再生。②无固体物料连续进料和出料装置,用于固体颗粒性状在相当长时间(如半年或一年)内,不发生明显变化的反应过程。

产品优缺点

与固定床反应器相比,流化床反应器的优点是:①可以实现固体物料的连续输入和输出;②流体和颗粒的运动使床层具有良好的传热性能,床层内部温度均匀,而且易于控制,特别适用于强放热反应;③便于进行催化剂的连续再生和循环操作,适于催化剂失活速率高的过程的进行,石油馏分催化流化床裂化的迅速发展就是这一方面的典型例子。然而,由于流态化技术的固有特性以及流化过程影响因素的多样性,对于反应器来说,流化床又存在很明显的局限性:①由于固体颗粒和气泡在连续流动过程中的剧烈循环和搅动,无论气相或固相都存在着相当广的停留时间分布,导致不适当的产品分布,降低了目标产物的收率;②反应物以气泡形式通过床层,减少了气-固相之间的接触机会,降低了反应转化率;③由于固体催化剂在流动过程中的剧烈撞击和摩擦,使催化剂加速粉化,加上床层顶部气泡的爆裂和高速运动、大量细粒催化剂的带出,造成明显的催化剂流失;④床层内的复杂流体力学、传递现象,使过程处于非定常条件下,难以揭示其统一的规律,也难以脱离经验放大、经验操作。

近年来,细颗粒和高气速的湍流流化床及高速流化床均已有工业应用。在气速高于颗粒夹带速度的条件下,通过固体的循环以维持床层,由于强化了气固两相间的接触,特别有利于相际传质阻力居重要地位的情况。但另一方面由于大量的固体颗粒被气体夹带而出,需要进行分离并再循环返回床层,因此,对气固分离的要求也就很高了。